|

Методы диагностирования технического состояния

Дата добавления: 2014-07-26 | Просмотров: 2003

|

|

Диагностирование технического состояния — составная часть системы технического обслуживания и ремонта (ТО и Р) машин.

Диагностирование — процесс определения (распознавания) технического состояния машин и оборудования.

Основные функции технического диагностирования:

· получение информации о фактическом состоянии эксплуатируемого объекта;

· обработка и анализ этой информации;

· принятие обоснованного решения.

Процесс диагностирования делят на этапы:

1) проверка исправности и работоспособности машины в целом или ее составных частей;

2) поиск дефектов, из-за которых нарушалась исправность или работоспособность машины;

3) сбор исходных данных для прогнозирования работоспособности машин на предстоящий период эксплуатации;

4) выдача рекомендаций о проведении мероприятий по ТО и Р.

Исправность или работоспособность машин и оборудования характеризуется параметрами технического состояния. При этом различают: функциональные параметры, характеризующие непосредственно работоспособность компрессора (производительность, конечное давление, потребляемую мощность, КПД), и ресурсные параметры, характеризующие долговечность технических систем компрессора (износостойкость наиболее изнашиваемых деталей, прочность деталей, давление и расход масла и т. д.).

Кроме того, в технической диагностике параметры принято разделят на структурные и диагностические.

Структурные параметры непосредственно отражают состояние тех или иных элементов компрессора (износ поверхности детали, внутренние напряжения, микро- и макродефекты деталей и т. д.).

Диагностические параметры косвенно характеризуют структурные параметры по установленным между ними зависимостям. Так, например, интенсивность изнашивания деталей компрессора может характеризоваться температурой смазывающего масла, а также содержанием в масле продуктов изнашивания.

Связи между структурными и диагностическими параметрами устанавливаются в результате предварительной обработки статистической информации о работе исправного изделия. При этом число диагностических параметров определяемых у современных машин и оборудования может быть достаточно велико и зависит только от уровня применяемой системы технической диагностики (СТД). Техническое обеспечение диагностирования может быть улучшено за счет применения микропроцессорной техники. Совмещение функций диагностирования и управления в автоматизированной системе диагностики позволяет не только перейти к наиболее прогрессивной системе обслуживания и ремонта по техническому состоянию, но и оптимизировать работу систем с учетом их фактического состояния.

Среди многообразия методов, используемых для диагностирования параметров технического состояния машин и оборудования, принято различать органолептические и инструментальные методы. Органолептические методы дают качественную оценку технического состояния; существенный недостаток этих методов – субъективизм оценки и зависимость оценки от опытности оценивающего. Инструментальные методы обеспечивают количественную оценку параметров технического состояния и предусматривают использование специальных приборов и инструментов, диагностических устройств и контрольных приспособлений. Достоверный диагноз и прогноз работоспособности машин и оборудования можно получить только в результате комплексного применения различных методов диагностики. При этом следует не забывать, что в большинстве случаев наиболее целесообразно, чтобы информация о параметрах технического состояния объекта была получена без его разборки.

Классификация методов диагностирования параметров технического состояния компрессоров представлена на рис.1.2.

Визуальный контроль (внешний или наружный осмотр) используют как при диагностировании изделия в целом, так и при дефектации деталей и сборочных единиц. Визуальный контроль позволяет выявить видимые трещины, локальные дефекты деталей вследствие изнашивания, неправильность сборки, ослабление крепления и т. д.

Проверка на слух основана на субъективном анализе разнообразных шумов, возникающих при работе компрессора и создаваемых его подвижными частями. В неисправном компрессоре появляются дополнительные, несвойственные для исправной работы компрессора, шумы, стуки, вибрации деталей, по характеру которых судят о возможных неисправностях.

Проверка на ощупь основана на сравнении уровня нагрева отдельных элементов работающего компрессора. Этот метод позволяет выявить неудовлетворительное состояние поверхностей трения; неправильную установку масляных зазоров; низкое качество баббита; нарушение нормального смазывания; неправильную центровку деталей и узлов и т. д.

Общее представление о сущности и содержании инструментальных методов диагностирования параметров технического состояния компрессоров и другого холодильного оборудования можно получить, ознакомившись с соответствующими материалами, представленными в учебной и специальной литературе [3, 15, 24].

Гидропневмоиспытания выполняют как для диагностирования компрессора в целом, так и для дефектации его отдельных элементов.

При гидропневмоиспытаниях выявляются трещины, пористости, неплотности прилегания сопрягаемых поверхностей и неподвижных разъемных соединений, неплотности корпусных деталей. Выполняется проверка на прочность.

Испытывают как детали компрессоров (например, блок-картеры), так и компрессоры в целом.

После сборки и холостой обкатки, например, поршневых компрессоров все компрессоры испытывают на плотность давлением воздуха.

Проверку компрессора на герметичность проводят в два этапа. Вначале покрывают стыки мыльным раствором, после чего в компрессор подается воздух под давлением. Для окончательной проверки компрессор погружают в ванну с водой на 10 мин. Слой воды над погруженным компрессором должен быть не менее 300…500 мм. В компрессор подается воздух под давлением. Проверяют отсутствие пузырьков в местах соединений и уплотнений деталей компрессора.

При испытании на плотность двухступенчатых компрессоров воздух подают в полости всасывания высокой и низкой ступеней одновременно.

Виброакустическая диагностика основывается на сочетании двух последовательно выполняемых операций: регистрации вибраций и их анализе для выделения полезной диагностической информации. Первая операция базируется на преобразовании механических колебаний, чаще всего в электрический сигнал. Анализ вибраций (вторая операция) необходим, так как измерительный преобразователь воспринимает колебания, поступающие от всех механизмов работающей машины. Требуется разделение сигнала на составляющие компоненты, характеризующие состояние конкретной сборочной единицы или сопряжения.

Применение акустического метода базируется на использовании приборов, позволяющих объективно оценить и проанализировать спектр шумов работающего компрессора.

Виброакустическая диагностика получила наиболее широкое применение при оценке состояния центробежных газоперекачивающих агрегатов (ГПА) природного газа с газотурбинным приводом, например ГПА-Ц-6,3. Работа по внедрению виброакустической диагностики делится на три основных этапа.

На первом этапе:

· выбирают необходимое и достаточное число точек измерений;

· выбирают необходимое и достаточное число контролируемых параметров вибрации;

· определяют измерительные схемы;

· периодически измеряют параметры вибрации на действующем оборудовании;

· выбирают метод и схемы обработки информации; проводят статистическую обработку массива параметров вибрации.

На втором этапе:

· выбирают агрегаты для исследований из числа работающих агрегатов;

· периодически проводят регистрацию и анализ параметров вибрации контролируемых агрегатов;

· моделируют определенные дефектные состояния;

· создают банк характерных вибрационных диагностических признаков, определяющих наличие конкретных дефектов для агрегатов разных типов.

На третьем этапе проводят анализ развития диагностических признаков дефектных состояний в совокупности с анализом изменения наиболее важных эксплуатационных и режимных параметров.

Достоверность диагностирования непосредственно зависит от правильности выделения составляющих спектра вибрации, несущих информацию о состоянии того или иного элемента компрессора. Выделение составляющих спектра вибрации является сложной задачей. Так, например, основными источниками шума и вибрации поршневого герметичного компрессора являются колебания механического и газодинамического происхождения, возникающие:

· вследствие остаточной неуравновешенности механизмов движения, биений в зазорах, плохой обработки и смазывания пар трения;

· вследствие колебаний, связанных с процессом сжатия газа.

При изнашивании зазоры увеличиваются, изменяется характер смазывания и режим трения деталей, увеличиваются протечки через зазор в сопряжении цилиндр-поршень, что в целом приводит к изменению колебаний, а, следовательно, и уровней вибрации и шума компрессора.

Зависимости, связывающие структурные и диагностические параметры, должны учитывать эти изменения. Разделение принятого сигнала выполняется по параметрам колебательного процесса (амплитуде, частоте, времени и т. д.) и реализуется, как правило, с помощью электронной техники.

При диагностировании компрессоров обычно измеряется частота колебаний до 30 кГц (чаще до 10 кГц), виброускорения до 1000 м/с2. В качестве датчиков вибраций используются индукционные и пьезометрические датчики. Последние более эффективны, так как имеют небольшие размеры и массу, высокую вибропрочность и термостойкость.

Конструктивная схема пьезометрического датчика дана на рис. 1.3. Корпус 1 датчика содержит два пьезоэлемента 6, разделенных токосъемной пластиной 3. Под влиянием механических напряжений в пьезоэлементе вырабатывается разность потенциалов. Давление на поверхности пьезоэлемента создается инерционной массой 2, которая поджимается упругим элементом 7. Датчик закреплен с помощью резьбового хвостовика 5 на диагностируемом объекте. Сигнал снимается с клемм 4. Первая собственная частота датчика должна превышать измеряемую в 4…6 раз [3].

Для измерения акустических колебаний используют микрофоны с диапазоном частот измерения от 5 до 1000 кГц (частота слышимого звука до 20 кГц). Для выделения сигналов, несущих диагностическую информацию, применяют фильтры.

Разработан ряд приборов, предназначенных специально для виброакустической диагностики компрессоров. Так, например, в УКРНИИГАЗе разработан прибор для измерения вибраций центробежной компрессорной установки с газотурбинным приводом ГТК-10 [27]. Прибор работает в девяти узкополосных диапазонах от 17 до 30 Гц. Предложена методика экспресс оценки технического состояния, проведения дефектации основных узлов без разборки. Прибор представляет собой анализатор низкочастотной вибрации с дискретным выделением составляющих спектра, которые несут информацию о состояниях установки. Работает он в комплексе с индукционным датчиком типа MB. Индикация эффективного значения виброскорости в диапазоне измерения от 0,03 до 99,9 мм/с осуществляется на цифровом табло. Дефектация установки основана на количественном измерении одной или нескольких составляющих спектра, что позволяет качественно оценить техническое состояние агрегата. Дефектацию может проводить сменный инженер компрессорной станции.

Рисунок 1.3 – Конструктивная схема пьезометрического датчика

Техническая диагностика на основе анализа проб смазочного масла находит широкое применение при оценке работоспособности компрессорного оборудования, используемого при транспортировании природного газа: поршневых ГПА, центробежных электроприводных ГПА, например, типа СТД-4000. Параметры технического состояния определяют без остановки и разборки машины.

При техническом диагностировании машин и агрегатов по анализу проб смазочного масла последовательно выполняют:

· периодический отбор проб масла из работающих ГПА, их регистрацию и отправку в лабораторию;

· лабораторный количественный анализ масла на химические элементы, характеризующие изнашивание деталей;

· интерпретацию результатов анализа и выдачу заключения о состоянии узлов агрегата.

Анализируется содержание в масле железа, меди, олова, свинца, марганца и других элементов. Диапазон концентраций химических элементов — индикаторов износа составляет всего лишь 10 -4 … 10 -8 % поэтому для определения концентрации элементов используют специальные методы тонкого анализа проб. Краткая характеристика некоторых из них приведена в табл. 1.1

На рис. 1.4 дана принципиальная схема реализации рассматриваемого метода диагностирования [6].

Элементами-индикаторами для газокомпрессоров, например, являются:

· железо, марганец — характеризуют изнашивание деталей цилиндропоршневой группы, основным материалом для которых являются чугуны;

· медь, олово — характеризуют изнашивание кривошипно-шатунного механизма, вкладышей подшипников (материалы—баббиты Б83, БН), бронзовых втулок (БрАЖ9-4, БрО10Ф1).

Пробы масла отбирают через 300…400 ч работы. Масса пробы 30…50 г.

На рис. 1.5 показано изменение концентрации элементов-индикаторов в пробах масла.

Таблица 1.1 - Методы определения концентрации продуктов изнашивания в отработанном масле

| Метод | Используемый принцип | Используемые приборы |

| Эмиссионный спектральный анализ (ЭСА) | По интенсивности линий видимой части спектра, возбуждаемого нагревом пробы масла плазмой | Спектрографы ДФС-10, ИСП-22, ИСП-28 (30) или фотоэлектрические установки МФС-2, МФС-3 |

| Нейтронно-активационный анализ (НАА) | По изменению наведенной активности пробы масла в зависимости от концентрации продуктов изнашивания (элемента-индикатора) | Спектрографическая радиометрическая аппаратура |

| Радиоактивных изотопов | По увеличению активности масла за счет загрязнения его радиоактивными элементами, которыми активирована изнашиваемая поверхность | Специальная радиометрическая аппаратура |

| Колориметрический (определение концентрации железа в масле) | По изменению цвета окраски раствора озоленной пробы масла в кислоте в зависимости от концентрации железа | Фотоколориметры ФЭК-М, ФЭКН-57, ФЭК-51 и др. |

| Магнитный (определение концентрации железа в масле) | По изменению магнитной восприимчивости пробы масла в зависимости от количества ферромагнитных продуктов изнашивания стальных и чугунных деталей | Постоянный магнит, аналитические весы (при использовании способа взвешивания проб в магнитном поле) |

Рисунок 1.4 – Принципиальная схема реализации метода диагностирования по анализу проб масла

Рисунок 1.5 – График изменения концентрации элементов-индикаторов в пробах

Увеличение концентрации меди и железа более чем в 3 раза (см. рис. 1.5, кривая 1) по сравнению с предельно допустимой было вызвано ненормальной работой пары коленчатый вал — подшипник скольжения, что привело к появлению задиров на сопряженных поверхностях. После ремонта (см. рис. 1.5, кривая 2) была обеспечена нормальная работа машины.

Применение метода позволило увеличить время эксплуатации ГПА до среднего ремонта с 8000 ч (по нормативам) до 11 000 ч.

Метод дает возможность:

· учитывать индивидуальное состояние машины или агрегата для полного использования эксплуатационного ресурса, заложенного в машине, что позволит удлинить межремонтные сроки и повысить качество проведения ремонта;

· заблаговременно информировать персонал об интенсивности изнашивания, превышающей допустимую, и предупреждать аварийные ситуации;

· контролировать качество ремонтных работ, уменьшать расход запасных частей, затраты времени и труда.

С помощью ЭСА получены результаты, характеризующие качественное и количественное содержание продуктов изнашивания в системе смазывания, а также данные о дисперсном составе частиц изнашивания, которые можно использовать при анализе принятой системы планово-предупредительного ремонта оборудования.

Известно применение метода анализа проб масла при планово-профилактическом обслуживании поршневых компрессорных установок для транспортирования природного газа с приводом от газовых ДВС мощностью 75 кВт и выше. Фирмой «КОНТРАКТ-КОМПРЕШН» (США) разработана программа такого обслуживания [30]. В частности предлагаются меры:

· по уменьшению температуры масла — объединение масляных охладителей с системой охлаждения двигателя;

· по уменьшению загрязнения масла — проверка и очистка всасывающих фильтров каждые 6 месяцев, замена масляных фильтров каждые 4…12 недель. Рекомендуется заменять масло в картерах двигателей один раз в год.

Отмечается, что программа технической диагностики позволяет увеличить срок службы, снизить простои и эксплуатационные затраты.

Анализ проб масла и дисперсный анализ продуктов изнашивания показал наличие трех характерных периодов эксплуатации электроприводных ГПА:

1) период приработки с высокой изнашиваемостью поверхностей трения;

2) период установившегося изнашивания с низкой изнашиваемостью;

3) период интенсивного изнашивания с повышенной изнашиваемостью за счет вибрации и динамических нагрузок при увеличенных зазорах между сопряженными деталями.

Для элементного анализа продуктов изнашивания, накапливающихся в масле, используют эмиссионные плазменные анализаторы, дисперсный анализ проводят на анализаторах, например, типа ФС-112. Метод позволяет дифференцированно подходить к остановкам ГПА на ремонт и делать это только в период интенсивного изнашивания, так как пуски и остановки отрицательно сказываются на работе пар трения из-за нарушения условий аэродинамической смазки, что приводит к интенсивному изнашиванию вкладышей подшипников. Наиболее опасными являются аварийные остановки ГПА при перебоях электроснабжения.

Диагностирование по термо- и газодинамическим параметрам, а также с помощью локальных средств может применяться самостоятельно либо входить наряду с рассмотренными методами в комплексную систему диагностики. В качестве диагностических параметров используют, например, начальную или конечную температуры воздуха (газа), начальное или конечное давление воздуха (газа), начальную или конечную температуру хладагента и т. д.

Связи между диагностическими и структурными параметрами устанавливаются в результате предварительной обработки статистической информации о параметрах работающего исправного компрессора (тестирование компрессора). Число диагностических параметров зависит от уровня системы технической диагностики и может быть достаточно велико. Так, система диагностики «Прогноз-1» центробежных ГПА природного газа предусматривает измерение 52 параметров ГПА один раз в сутки. Собранная информация обрабатывается на ЭВМ. Опыт использования системы показал: система в основном обеспечивает достоверный диагноз текущего состояния ГПА и его изменение во времени.

Техническое обеспечение диагностирования может быть улучшено за счет применения микропроцессорной техники. Совмещение функций диагностирования и управления в автоматизированной системе диагностики позволит не только перейти к системе обслуживания и ремонта по техническому состоянию, но и оптимизировать работу систем компрессора с учетом его фактического состояния. Комплексная система диагностики может обеспечить оценку технико-экономического состояния компрессорных машин: производительности, потребляемой мощности, КПД. Текущее состояние компрессора сравнивается с гарантийным (паспортным) состоянием, на основе чего определяются причины снижения технико-экономических показателей компрессора, заранее планируются объем и характер последующего ремонта

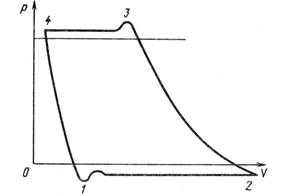

Для оценки текущего состояния компрессора с успехом могут быть использованы индикаторные диаграммы, снимаемые, например, при испытаниях поршневых компрессоров. По диаграммам могут быть определены: индикаторное давление в рабочей камере компрессора, индикаторная работа и мощность, действительная объемная производительность, а также неисправности и их причины.

На индикаторной диаграмме (рис. 1.6) в определенном масштабе по горизонтальной оси отложены объемы V всасываемого компрессором газа, а по вертикальной — соответствующее им давление р. При движении поршня от точки 1 вправо газ всасывается в цилиндр компрессора. Точка 2 соответствует крайнему положению поршня — всасывание заканчивается и всасывающий клапан закрывается. При движении поршня влево начинается сжатие, объем газа уменьшается и одновременно возрастает давление. В точке 3 при наибольшем давлении открывается нагнетательный клапан, давление несколько снижается, а затем почти не изменяется до точки 4, соответствующей другому крайнему положению поршня, концу нагнетания и закрытию нагнетательного клапана. В начале движения поршня вправо давление в мертвом пространстве резко падает и в точке 1 создается разрежение, необходимое для открытия всасывающего клапана. Далее цикл повторяется. Сопоставление диаграмм, снятых с работающего компрессора, с эталонной «нормальной» диаграммой позволяет по смещению характерных точек судить о возможных неисправностях и отклонениях (см. табл. 1.2).

Рисунок 1.6 – Индикаторная диаграмма компрессора

Таблица 1.2 – Характерные неисправности поршневого компрессора, определяемые по индикаторной диаграмме при испытании

| Индикаторная диаграмма | Неисправность и ее причина | Способ устранения неисправности |

| Запаздывание открытия всасывающего клапана из-за увеличенного «мертвого» пространства | Уменьшить объем мертвого пространства за счет увеличения толщины прокладок в головке шатуна |

| Запаздывание закрытия клапана нагнетания. Неплотности клапана нагнетания | Отрегулировать клапан нагнетания. Устранить неплотности клапана |

| Увеличенное сопротивление всасывающего и нагнетательного трубопроводов | Устранить сопротивление во всасывающем и нагнетательном трубопроводах |

| Пропуски газа между поршнем и зеркалом цилиндра | Проверить состояние поршневых колец. Негодные кольца заменить |

| Неплотность всасывающего клапана во время хода сжатия | Притереть всасывающий клапан и проверить его на плотность |

| Слишком жесткие пружины клапанов | Заменить пружины |

Примечание. Сплошная линия – фактическая диаграмма работающего компрессора; штриховая линия – эталонная «нормальная» диаграмма.

Индикаторные диаграммы снимают при полной нагрузке и установившемся режиме работы компрессора (обычно через 2 ч после пуска). Газовые компрессоры индицируют на азоте. Рекомендуется индицировать одновременно все цилиндры. Обязательно одновременное индицирование всех полостей одной ступени. Снимают не менее трех индикаторных диаграмм. На каждой отмечают время, номер и полость цилиндров, частоту вращения, давление, масштаб индикаторного устройства и марку поршня. По площади диаграммы, частоте вращения коленчатого вала компрессора и давлению определяют действительную объемную производительность компрессора (с учетом температурных поправок).

Для снятия индикаторных диаграмм применяют пружинные индикаторы давления, а также электронные индикаторные устройства. Применение последних наиболее целесообразно, если для обработки полученной информации применяют ЭВМ. В этом случае на ЭВМ могут быть возложены функции идентификации работы компрессора, получения количественных параметров, характеризующих его работу, а также выдачи диагностических сообщений с указанием причин неисправностей и способов их устранения.

Ведущие компрессоростроительные фирмы оснащают многие модели машин встроенными электронными системами технической диагностики. Так, например, фирма «КОМПЭЙР» (Германия) разработала новый типоразмерный ряд «6000» винтовых стационарных моноблочных, шумозаглушенных воздухоохлаждаемых, маслозаполненных компрессоров для сжатия воздуха. Компрессоры оборудованы электронным монитором, позволяющим определить вид неисправности.

Основными направлениями развития технического диагностирования (ТД) компрессоров являются:

ü создание комплексных систем технической диагностики (СТД), включающих как автоматизированные, так и неавтоматизированные средства диагностирования;

ü унификация СТД, создание многоцелевых диагностических устройств;

ü широкое применение в СТД для решения задач диагностирования средств вычислительной техники.

Одним из направлений совершенствования ТД является анализ степени влияния неисправностей конкретных узлов по мере их развития на эффективность работы агрегатов с одновременным привлечением статистического поузлового анализа отказов компрессора и учетом трудоемкости ремонтных работ. Для этого необходима информация о статистике отказов, позволяющая определить быстро изнашиваемые детали и узлы.

При ТД требуются:

· необходимое обеспечение средствами ТД,

· выявление структурных параметров, характеризующих состояние механизма,

· определение диагностируемых параметров,

· установление количественных зависимостей между диагностируемыми и структурными параметрами;

· разработка алгоритма диагностирования.

В результате анализа статистических данных может быть доказана целесообразность создания СТД, контролирующей значительно меньшее число параметров деталей и узлов компрессора, изменения (неисправности) которых непосредственно влияют на состояние компрессора. Так, доказано, что высокая надежность работы СТД поршневых газомоторкомпрессоров природного газа может быть обеспечена при контроле состояния трех узлов компрессора: газораспределительных клапанов, уплотнительных устройств поршня и штока.

Техническое диагностирование предопределяет более глубокие знания о работе механизма и износе его деталей, дополнительное техническое обеспечение и более высокую квалификацию обслуживающего персонала. Все это связано с экономическими затратами и в конечном счете со стоимостью компрессорного оборудования, поэтому немаловажное значение приобретает оценка целесообразности создания СТД для того или иного вида оборудования, что достигается определением необходимых условий проведения ТД.

Необходимость проведения ТД определяется наличием следующих основных условий или событий.

Событие А — допустимость административного или случайного изменения режимов работы в процессе эксплуатации оборудования по нагрузке, например изменение конечного давления или производительности компрессора. Такое изменение может быть учтено при проектировании компрессора, однако в большинстве случаев компрессоры рассчитываются на номинальное конечное давление.

Событие В — случайное изменение условий работы, приводящее к изменению параметров закона распределения отказов. Это могут быть изменения параметров рабочего тела: загрязненность газа, зависящая от концентрации, размеров и твердости механических включений, начальная температура газа, наличие жидкости и т. д.

Событие С — неравенство ресурса работы отдельных узлов Тi полному ресурсу работы машины Тм, вызывающее необходимость плановых периодических регламентных работ для замены быстроизнашиваемых узлов и деталей, т. е.

Тi < Тм

Такими узлами являются, например, узлы уплотнений и рабочих клапанов и т. д. При наличии равно надежных узлов в компрессоре отпадает необходимость в регламентных работах, в запасных частях и, следовательно, в ТД.

Событие D — вероятность безотказной работы детали, узла или компрессора в целом меньше вероятности истинности вывода ТД.

Если соответствующие условия выполняются, то соответствующие каждому событию логические переменные (A, В, С, D) равны единице, в противном случае — нулю.

Тогда целесообразность проведения технического диагностирования (Е) можно представить в виде логического уравнения

.

.

При Е = 0 проведение ТД нецелесообразно, необходимость в ТД отсутствует. При этом условии D является определяющим, так как при низкой вероятности правильности вывода ТД увеличивается вероятность ложной информации о состоянии компрессора.

При Е =1 ТД становится целесообразным, причем необходимость в ТД возрастает о увеличением вероятности того, что

.

.

Таким образом, созданию СТД должен предшествовать технико-экономический анализ, на основании которого необходимо либо осуществлять мероприятия, обеспечивающие Е =0, либо разрабатывать и применять в дальнейшем СТД.

Для выполнения условия Е=0 необходимы:

ü наиболее полный учет условий эксплуатации при создании механизмов;

ü повышение ресурса работы быстроизнашиваемых узлов и деталей, исключающее регламентные работы;

ü повышение вероятности безотказной работы отдельных узлов и механизмов в целом.

В ряде случаев (например, для уникального компрессорного оборудования), когда разработка и проведение регламентных работ либо слишком трудоемки либо затруднительны по условиям эксплуатации, всегда Е = 1, что и предопределяет необходимость ТД.

Один из наиболее сложных и ответственных этапов при создании СТД — разработка алгоритма диагностирования. При разработке алгоритмов диагностирования используют математические методы технической диагностики: статистические, матричные, логические, методы распознавания [3].

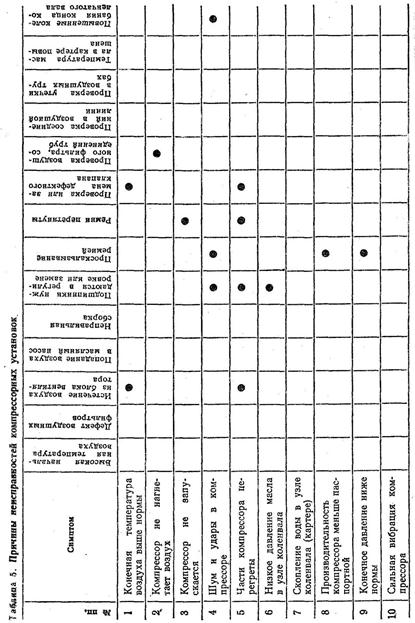

Современные системы технической диагностики базируются на широком использовании ЭВМ для сбора и переработки информации. Сокращение времени обработки информации и поиска причин неисправностей может быть достигнуто за счет создания надежных и «быстрых» алгоритмов поиска неисправностей. Хорошей основой таких алгоритмов являются таблицы причин неисправностей матричного типа (симптом — возможная причина), которые могут быть разработаны как для машины в целом, так и для отдельных узлов. Степень проработанности таких таблиц определяет надежность поиска причин неисправностей.

Фирмой «Инджерсзл Рэнд компани» (США) разработана приводимая здесь в сокращении таблица определения причин неисправностей поршневых компрессорных машин разной мощности (табл. 5) [40].

Основная информация о симптомах и причинах неисправностей компрессоров, приведенная в табл. 6, пригодна для выявления неисправностей в компрессорных машинах других типов. Такую информацию можно использовать как для автоматизированного поиска причин неисправностей, так и непосредственно операторами компрессорных станций Подобные таблицы определения причин неисправностей разработаны для большинства типов компрессоров. В табл. 6 приведены основные причины неисправностей роторных пластинчатых компрессоров.

Для каждой выявленной причины неисправности разработаны конкретные методы ее устранения. Так, в табл. 7 приведены возможные неисправности и методы их устранения для поршневых крейцкопфных компрессоров с оппозитным расположением цилиндров, эксплуатируемых в составе стационарных компрессорных установок сжатия природного газа.

Одним из наиболее современных и перспективных направлений совершенствования алгоритмов диагностирования СТД является разработка диагностических «экспертных систем» [26]. Реализация такого подхода полностью базируется на использовании ЭВМ при диагностировании. Диагностическая «экспертная система» представляет собой пакет программ ЭВМ, в которых содержится информация о взаимосвязи симптомов, возможных причин неисправностей и методов их устранения. Эта информация в большинстве случаев представляет собой правила вида:

«ЕСЛИ ((СИМПТОМ 1) И (ИЛИ) (СИМПТОМ 2) И (ИЛИ)...

... (СИМПТОМ п), ТО ((ДИАГНОЗ 1) И (ИЛИ) (ДИАГНОЗ 2) ...

... (ДИАГНОЗ т))».

Такие правила носят название «ситуация— действие». Для их создания с успехом можно использовать информацию, содержащуюся в таблицах, подобных табл. 5…7. Эффективность диагностических «экспертных систем» зависит от качества заложенных в них правил и числа данных правил. В связи с этим при создании экспертных систем должна быть предусмотрена возможность наращивания базы используемых правил.