|

Автоматизация машин непрерывного литья заготовок

Дата добавления: 2014-05-29 | Просмотров: 1788

|

|

Разовые измерения температуры металла термопарами погружения являются доминирующим методом контроля температуры в кислородных конвертерах. При этом долговечность измерительного устройства определяется главным образом стойкостью керамического наконечника, который защищает горячий спай термопары от растворения в редком металле. Что же касается термоэлектродов из платины и ее сплавов, то они при температурах сталеварения довольно стойки.

В связи с этим представляется интересной идея разработки довольно стойких наконечников, способных противостоять действию метала и шлака по крайней мере несколько часов.

Такими наконечниками являются изделия из материала «кромет» (Германия), стойкость которых представляла ~ 2 часа, что позволяет непрерывно измерять температуру термопарой в кладке конвертора на протяжении двух-трех плавок.

На конвертерах завода им. Петровского и комбината «Криворожсталь» термопары защищали трехслойными газоплотными наконечниками, внешние чехлы которых были изготовлены из диборида циркония ( ZrВ2 ).

В Японии проведенные исследования свойств наконечников из глинозема, кварца, магнезита и других материалов. Лучшую стойкость показали наконечники из глинозема, которые выдержали 4 часа работы.

Во всех исследованиях стойкость наконечников термопар не превышала

5 - 6 плавок. Это создает серьезные ограничения для широкого применения непрерывного измерения температуры ванны стационарными термопарами. Вдобавок, многослойные защитные наконечники предоставляют термопаре дополнительную инерцию, которая имеет особое значение в условиях быстрых изменений температуры в конвертере.

Детальные исследования влияния инерции термопар на динамическую ошибку при контроле температуры металла проведенные в мартеновских печах.

Поиски новых термостойких материалов для защитных чехлов термопар, применяемых в сталеплавильном производстве, продолжаются. Так, платинородий-платиновая термопара, защищенная керамикой на основе нитрида бора, по имеющимся публикациям выдерживает до 500 погружений в жидкий металл в промежуточном ковше МНЛЗ. Стоимость такой термопары составляет около 2000 $.

Если непрерывное измерение температуры ванны стационарными термопарами связано с серьезными затруднениями, то для разовых измерений такого препятствия нет.

Одной из первых разработок методов доставки термопары в ванну конвертера для разового контроля tм было предложение компании Дженерал Электрик (США) использовать так называемые «бомбовые» или «ныряющие» термопары, которые выбрасываются в конвертер по команде оператора толкающим устройством.

Они представляют собой чугунную или стальную отливку массой ~5 кг, во внутреннем канале которой размещена миниатюрная термопара, защищенная от ударов при падении в ванну.

Термостойкий кабель для соединения со вторичным прибором, сгорает через 5 - 6 секунд, но этого времени достаточно для определения и регистрации температуры ванны.

Показание «бомбовой» термопары, заброшенной в ванну за несколько секунд до конца продувки, отличались не больше чем на 5 - 6 ºC от результатов измерения tм после повалки конвертера.

Стоимость информации, полученной этим методом, по данным японской фирмы, составила 200 – 300 тыс. $ за год на один конвертер.

Во много экономнее оказался другой способ доставки термопары к месту измерения в металлической ванне с помощью измерительного зонда.

Сегодня использование зондових установок представляется наиболее перспективным способом контроля не только температуры но и состава металла, его истинного уровня без повалки конвертера с использованием комбинированных датчиков.

Широкое применение получила роботизованная зондовая установка, разработанная фирмой KRUPP.

.

.

Рис. 12к Автоматизированный зонд фирмы KRUPP

Продолжительность операций на зонде:

1. Передача измерительного блока из магазина и его закрепление на

фурме - 10с;

2. Измерительные операции:

2.1 Опускание фурмы в конвертер - 8с;

2.2 Собственно измерение - 6с;

2.3 Подъем фурмы из конвертера - 8с;

Всего по пункту 2 - 22с.

3. Поворот захвата измерительного блока - 2с.

4. Подъем фурмы со снятием измерительного блока - 5с.

5. Поворот захвата для отрезания пробы - 2с.

6. Отрезание пробы дисковой пилой - 15с.

7. Поворот захвата с пробоя к желобу и сбрасыванию пробы в желоб - 2с.

8. Возвращение захвата в исходное положение - 2с.

Всего по пунктам 3-8 затраты времени составляют 28с.

Общая продолжительность операций - 75с.

Установка фурмы в заданное положение осуществляется с ошибкой, которая не превышает 20 мм.

Измерительные сменные блоки автоматизированного зонда могут контролировать:

- точное положение уровня спокойной ванны в конвертере;

- температуру металла и его окисленность;

- температуру металла, его окисленность и концентрацию углерода.

Основные характеристики автоматизированной зондовой установки приведены в таблице .

Как видно из текста таблицы, фурма зонда диаметром 190 мм, имеет длину 15 м, охлаждается водой с расходом 80 т/ч.

Максимальный ход зонда составляет 16 м, скорость его движения от минимальной 6 м/мин. до максимальной 150 м/мин.

Зонд оборудован противоаварийным устройством, которое предотвращает падение фурмы в конвертер при обрыве троса, а также фрезой для снятия «настылей» из шлака и металла с поверхности фурмы во время подъема зонда.

Пневматический роботизированный механизм обеспечивает автоматическую установку измерительных блоков на фурме зонда и их соединение с внешними приборами АСУТП конвертера.

Также в автоматическом режиме происходит отделение измерительных блоков от фурмы в фазе ее подъема. Для этого зонд на короткое время (~5с) останавливается и «рука» роботизированного механизма задерживает измерительный блок, отделяя его от фурмы, которая продолжает движение вверх.

Во время остановки фурмы дисковая пила отрезает стальной слиток от измерительного блока для отправки его пневмопочтой на маркировочный анализ в цеховую или заводскую лабораторию.

По мере необходимости измерения может состояться повторно. Время проведения зондових измерений определяет УВК подсистемы «ЗОНД» в составе АСУТП конвертера.

Магазин измерительных блоков вмещает 80 - 100 датчиков.

Блоки типов 3/1 и 4/1 дают оперативную информацию о температуре металла, концентрации углерода в стали и доставляют пробу для маркировочного анализа без повалки конвертера. Кроме того, возможно определить окисленность стали (блоком 4/1) и уровень металла (блоком Levеl). По результатам полученным на Череповецком меткомбинате ошибка прогноза См < 0,018%; прогноза tм < 8,8 ºC.

Отечественные металлурги также используют значительную гамму измерительных блоков погружения для оперативного контроля параметров металла без повалки конвертера.

В НПО «Черметавтоматика» разработана серия сменных блоков для автоматизированного контроля конвертерного процесса, среди которых:

- БС-7487 для контроля температуры металла в конвертерах с использованием зондовых установок, или ручным методом;

- БС-7486 для контроля уровня металла в спокойной ванне;

- БС-7497 для контроля температуры металла, концентрации углерода и получение пробы для лабораторных анализов без повалки конвертера.

Последняя из перечисленных моделей имеет диапазон измерения температуры 1300ºC - 1800ºC, определения концентрации углерода в диапазоне 0,02 % - 1,0% с ошибкой ± 0,04%.

Усовершенствованную конструкцию зондового измерителя ПТЗ-7030 с блоком БС-7535 разработали во ВНИИАчермет. Его ошибка измерения температуры ±3 ºC и прогноза углерода ±0,02% с доверительной вероятностью 0,68.

Для введения сменных измерительных блоков в конвертер разработаны несколько конструкций зондових установок (меткомбинаты «Криворожсталь», «Азовсталь», завод им.Петровского).

На рисунке 13к представлена конструкция измерительного зонда, разработанного и исследованного Институтом Черной Металлургии и ЦЛАМ металлургического комбината «Криворожсталь».

Назначение этого зонда состояло в измерении температуры металла в конвертере без его повалки и получении пробы металла для дальнейшего маркировочного анализа в цеховой лаборатории. Зонд прошел полупромышленное испытание в условиях конвертерного цеха комбината «Криворожсталь» на протяжении около 150 плавок.

Сложность конструкции зонда обусловлено дефицитом свободного пространства для размещения дополнительного оборудования. Введение зонда в конвертер происходило через отверстие в кессоне для подачи сыпучих добавок.

В моменты подачи сыпучих фурма зонда должна быть отведена от этого отверстия механизмами, которые показаны на рисунке 13к.

Рис.13к Измерительный зонд комбината «Криворожсталь».

1 - измерительный блок с термопарой;

2 - фурма зонда;

3 - кислородная фурма;

4 - корпус конвертера;

5 - направляющий ролик;

6 - транспортирующая каретка;

7 - направляющая ферма зонда;

8 - кессон с отверстием для сыпучих добавок.

В последнее время на ряде заводов проведены исследования возможности длительных измерений температуры жидкого металла в мартеновских печах и кислородных конвертерах радиометрическим методом, базирующегося на контроле шумового излучения нагретых тел в диапазоне сверхвысоких частот.

Предлагаемый метод является альтернативой применению термопар, так как позволяет многоразовое измерение (больше 500 раз), причем, каждое измерение может длиться достаточно долго в отличие от измерений термопарами разового погружения.

Радиометрическая установка состоит из антенны, промежуточного волновода и радиометра.

Антенна представляет собой коаксиальный или волновой излучатель, нагруженный на радиопоглотитель из специальной высокотемпературной

керамики на основе нитрида бора.

Неохлаждаемая антенна и, в целом, радиометрический зонд защищены высокотемпературными материалами на основе нитрида бора и углепластика. Принцип действия установки основан на том факте, что мощность шумового сигнала в СВЧ диапазоне электромагнитных волн пропорциональна термодинамической температуре расплавленного металла и излучается нагретой до этой температуры антенной.

Общий шумовой сигнал СВЧ от антенны и промежуточного волновода поступает на вход радиометрического приемника. После проведения калибровки приемника, волновода и антенны, выходное напряжение приемника становится пропорциональным термодинамической температуре расплавленного металла.

Испытано три варианта установки антенны:

1. Дистанционный - антенна расположена над поверхностью расплавленного металла.

2.Контактный - антенна с радиопрозрачной керамической теплозащитой располагается в футеровке конвертера.

3.Контактный - антенна с радиопоглощающей теплозащитной керамикой погружена в расплавленный металл.

Заводские испытания метода велись в конвертерном цехе завода

им.Петровского, и в мартеновских цехах заводов «Запорожсталь» и «Северсталь».

Представленные результаты исследований показали высокую точность контроля температуры жидкого металла радиометрическим методом с ошибкой не больше 1,5 ºC в условиях реального металлургического производства. В то же время выявленная недостаточная термостойкость промежуточного волновода.

Наряду с совершенствованием контактных методов продолжительного контроля температуры металла в конвертерах, длятся попытки применения для этой цели бесконтактных радиационных пирометров и пирометров спектрального отношения (дифференциальных пирометров ).

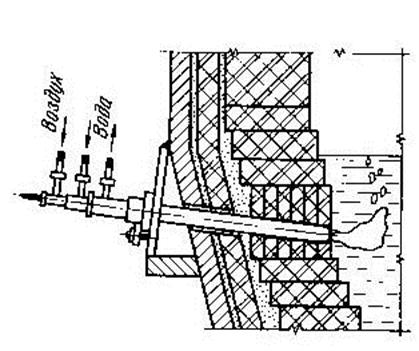

Известны результаты промышленных испытаний измерительной установки с малогабаритным пирометром излучения, установленным в охлаждаемой фурме с вдуванием компрессорного воздуха ( рисунок 15к).

Этот метод был испытан во ВНИИАчермет на протяжении нескольких лет на 10 - тонном экспериментальном конвертере.

Компрессорный воздух, который вдувается через профилированное сопло фурмы, образует в жидком металле полость, на дно которой визируется пирометр.

Фурму с пирометром устанавливают в футеровке конвертера ниже уровня спокойной ванны на 400 - 450 мм. Торец фурмы при этом оказывается вровень с внутренней поверхностью футеровки.

В предыдущих исследованиях была установлен оптимальный расход воздуха, который обеспечивает хорошее приближение к условиям абсолютно черного тела (лучеиспускательная способность ε для полости содставляет примерно 0,97). В этом случае ошибка метода не намного больше 10 ºC. Выбором затраты воздух добиваются также компенсации противоположных тепловых эффектов охлаждения метала воздухом и дополнительного его нагрева за счет местного окисления стали и ее компонентов.

Рис.15к Установка пирометра излучения в конвертере

При испытаниях на 10-т конвертере совпадение результатов измерения температуры стали пирометром излучения и термопарой погружения оказались довольно приемлемыми со среднеквадратичным отклонением 10 ºC.

На 100 - тонных конвертерах эксплуатация установки значительно усложнилась в связи с необходимостью периодически перемещать фурму в кладке с помощью системы домкратов в меру разгара футеровки конвертера. Усилилось загрязнение оптики пирометра, ухудшилась точность измерения.

Преодолеть возникшие затруднения не удалось. Этот пример подтверждает известное положение: испытание новых датчиков информации на полупромышленных агрегатах малой емкости далеко не гарантирует их успешную работу в условиях большой металлургии.

Автоматизация машин непрерывного литья заготовок

Технологическая структура современных МНЛЗ применительно к задачам автоматизации в настоящее время определилась достаточно четко. Основные автоматизированные укрупненные узлы МНЛЗ следующие (рис.1р):

- сталеразливочный поворотный стенд (ковш) (СК);

- промежуточный ковш (ПК);

- кристаллизатор (КР);

- зона вторичного охлаждения с системой роликовой проводки (ЗВО);

- машина газовой резки (МГР) или гидравлические ножницы (для сортовых МНЛЗ);

- отводящий рольганг и примыкающая к МНЛЗ линия отделки.

Рис. 1р. Структура АСУТП МНЛЗ

Режим работы МНЛЗ можно разделить на четыре основных периода:

- пусковой, в течение которого жидкий металл заполняет промежуточный ковш и кристаллизаторы, после чего осуществляется пуск тянущих клетей и механизмов качания кристаллизатора; этот период завершается расцеплением и уборкой затравок и отделением головной обрези заготовок;

- рабочий (стационарный), в течение которого весь металл из сталеразливочного и промежуточного ковшей разливается в кристаллизаторы, а вся затвердевшая часть заготовки, которая успела пройти через ЗВО и машину газовой резки (МГР) или гидравлические ножницы, разрезается на мерные длины и выдается на транспортно – отделочную линию.

- выключение МНЛЗ, в течение которого хвостовая часть заготовки проходит через всю МНЛЗ, а все механизмы и устройства машины последовательно отключаются;

- подготовительный, в течение которого осуществляется уборка сталеразливочного и промежуточного ковшей и производится подготовка к следующей разливке или к следующей серии плавок, если МНЛЗ работает в режиме «плавка на плавку».

Длительность подготовительного периода в случае разливки одиночных плавок составляет до 40% от длительности цикла работы МНЛЗ в связи с чем совершенствование организации работ, механизации и автоматизации вспомогательных и настроечных операций может дать значительный технико – экономический эффект.

При широко распространенном теперь методе разливки «плавка на плавку» длительность подготовительных и настроечных операций составляет лишь 5 – 7% от всего времени работы МНЛЗ.

Основными задачами АСУТП непрерывной разливки являются:

- повышение качества металла за счет оптимального охлаждения слитка;

- увеличение выхода годного металла за счет оптимального раскроя слитка на мерные длины;

- увеличение производительности МНЛЗ за счет повышения работо- способности основного оборудования благодаря автоматической

диагностике его состояния перед началом разливки.

В качестве критерия качества управления разливкой на МНЛЗ может быть выбрана минимизация статических и динамических ошибок при управлении технологическими параметрами в установившихся и переходных режимах работы МНЛЗ, а также обеспечение прогнозируемых показателей качества литого слитка.

Современные АСУТП МНЛЗ строятся как распределенные иерархические системы управления, где нижний уровень представлен средствами сбора информации (датчиками) и преобразователями сигналов, средний уровень – контроллерами, управляющими отдельными технологическими операциями, а верхний уровень – ПЭВМ или миниЭВМ, которые управляют, контролируют, отображают и оптимизируют весь технологический процесс в целом.

В настоящее время применяют, как правило, двухуровневую структуру, где первый уровень включает базовую автоматизацию – датчики, электропривод, контроллеры, операторские станции для управления и представления информации, а верхний уровень – миниЭВМ для моделирования процессов, архивирования данных, формирования отчетных документов.

Для отображения хода технологического процесса, регистрации и паспортизации хода разливки, организации диалога с технологическим персоналом в состав вычислительного комплекса (УВК) входят видеотерминальные устройства с клавиатурами (дисплеи), принтеры и функциональные клавиатуры с встроенными средствами индикации и сигнализации.

Периферийные устройства вычислительного комплекса АСУ располагаются в главном посту управления (ПУ-1), в посту управления резом и клеймлением заготовок(ПУ-2), в посту управления транспортно – отделочной линией (ПУ-3), в помещениях электрика и гидравлика, в машинном зале УВК.

Внедрение технологии беспрерывной разливки стали на металлургических заводах Украины является, безусловно, наиболее важным мероприятием, которое обеспечивает:

· повышение выхода годного металла до 150 кг/т;

· сокращение капитальных затрат на обжимные станы ;

· улучшение условий работы при разливке стали ;

· экономию энергоресурсов, которая составляет (ГДж /т):

- при неспрерывной разливке 0,7-1,5

- при горячем посаде дополнительно 0,4-0,6

- при прямой прокатке дополнительно 1,0

- при разливе тонких слябов ( ∆< 20 мм) до 4,0

Технология непрерывной разливки стали создает более широкие возможности для автоматизации, которая обеспечивает :

-улучшение качества металла благодаря оптимизации охлаждения слитка;

-увеличение производства годных заготовок заказанной длины за счет оптимизации раскроя непрерывного слитка;

-увеличение производительности МНЛЗ за счет повышения работо-способности основного оборудования благодаря автоматической диагностике его состояния перед началом разливки.

АСУТП МНЛЗ - многоуровневые распределенные системы автоматизации, которые выполняют такие функции:

1. На локальном уровне:

1.1 Контроль параметров объекта: температуры металла в промежуточном ковше, уровня металла в промежуточном ковше и кристаллизаторе, скорости разливки, длины непрерывного слитка и отдельных заготовок, расхода охлаждающей воды на ЗВО, температуры охлаждающей воды на кристаллизаторы других.

1.2 Автоматическая стабилизация уровня металла в промежуточном ковше.

1.3 Автоматическая стабилизация уровня металла в кристаллизаторе.

1.4 Автоматическое управление тепловым состоянием кристаллизатора.

1.5 Автоматическое управление расходами воды и давлением компрессорного воздуха на ЗВО.

1.6 Автоматическое управление резом непрерывного слитка на заготовки заданной длины.

1.7 Автоматическое управление скоростью разливки.

1.8 Автоматическое управление расходами смазки в кристаллизатор.

В таблице 1р приведен перечень основних контролируемых параметров МНЛЗ и предельно допустимые погрешности измерения на примере слябовой машины которую проектируют сооружать на комбинате «Запорожсталь».

Таблица 1р

| Измеряемый технологический параметр | Диапазон измерения | Предел погрешности |

| 1. Маса жидкого метала, т: - в стальковше | 0 – 500 | ± 0,2% |

| - в промковше | 0 – 50 | ± 0,5% |

| 2. Температура жидкого метала, ºC | ||

| - в стальковше | 1500 –1700 | ± 5 ºC |

| - в промковше | 1400 – 1600 | ± 5 ºC |

| 3. Температура поверхности заготовки, ºC | 700 - 1100 | ± 10ºC |

| 4. Уровень метала мм: | ||

| - в промковше | 0 – 800 | ± 3% |

| - в кристаллизаторе (от верхней кромки) , мм | 0 – 250 | ± 3% |

| 5. Скорость вытягивания слитка, м/мин | 0 – 3,5 | ± 0,5% |

| 6. Частота качания кристаллизатора, 1/мин | 25 – 200 | ± 2,5% |

| 7. Усилие вытягивания слитка из кристаллизатора, кН: | ||

| - для слябовых МНЛЗ | 0 – 320 | ± 3% |

| - для сортовых МНЛЗ | 0 – 120 | ± 3% |

| 8. Общая длина непрерывного слитка, м | 0 – 1000 | 0,5 м |

| 9. Мерная длина заготовки, м | 0 – 6 | ±10 мм |

| 6 – 15 | ±20 мм | |

| 10. Расход воды на охлаждение кристаллизатора, м3/час | 0 – 500 | ± 1,5% |

| 11. Давление воды , МПа | 0 – 0,8 | ± 1,5% |

| 12. Перепад температуры охлаждающей воды в кристаллизаторе, ºC | 0 – 20 | ± 1,0% |

| 13. Расход воды на ЗВО ( по секциям), м3/час | 0 – 50 | ± 1,5% |

| 14. Давление воды по секциям ЗВО, МПа | 0 – 0,8 | ± 1,5% |

| 15.Расход воздуха по секциям ЗВО, м3/час | 0 – 25000 | ± 1,5% |

На верхних уровнях АСУТП МНЛЗ выполняет функции:

Получение от цеховой ЭВМ сменно-суточного графика разливки плавок в отделении МНЛЗ ( марка стали, ее масса, № МНЛЗ, время выпуска металла и завершение его внепечной обработки, сечение кристаллизатора и прочие).

После окончания всех подготовительных операций, необходимых для пуска МНЛЗ, оператор спрашивает ЭВМ верхнего уровня АСУТП относительно готовности МНЛЗ к началу разливки.

ЭВМ опрашивает все параметры, характеризующие готовность МНЛЗ к работе. При выполнении всех условий на экран дисплея выдается информация «ГОТОВНОСТЬ». Когда любое из условий не выполняется, на экране появляется перечень механизмов и параметров, состояние которых не позволяет начать разливку.

Расчеты, выборка из архива и выдача на экран оператора номинальных параметров разливки очередной плавки.

Эта задача должна работать перед началом разливки каждой плавки и по результатам периодических замеров температуры в промежуточном ковше.

В зависимости от сечения кристаллизатора, марки стали, температуры представленного металла и заданной продолжительности разливки рассчитываются или выбираются из памяти УВК верхнего уровня такие параметры:

- скорость разливки (Vном, Vмакс, Vмин );

- расходы воды на охлаждение кристаллизатора;

- частота качаний кристаллизатора;

- расходы воды и воздуха на ЗВО в соответствии со скоростью разливки;

- температура поверхности слитка в характерных точках в соответствии с выбранной скоростью разливки.

Результатом выполнения этой задачи должна быть выдача на экран оператора и на печать указанной информации.

2.4 Выдача оператору МНЛЗ текущей информации, печатание и сигнализация отклонений параметров разливки за допустимые пределы.

Эти отклонения после реза слитка должны быть привязаны к соответствующей заготовке для отображения в ее сертификате. Здесь также по сигналу "АВАРИЯ" должны печататься мгновенные текущие значения технологических параметров и их предыдущие значения.

2.5 Отображение параметров процесса по запросу оператора.

Эта задача позволяет оператору вызвать на экран необходимые изображения (кадры с "меню") и при необходимости напечатать числовые значения технологических параметров.

2.6 Оптимизация режимов работы зон вторичного охлаждения.

Эта задача является наиболее сложной технологической задачей управления разливкой стали на МНЛЗ.

В процессе ее решения на основе априорной и текущей информации, а также динамической модели управления теплообменом в ЗВО выбираются коэффициенты теплоотдачи для каждой секции зоны охлаждения, которые потом пересчитываются в расходы охлаждающей воды. Целевой функцией задачи является минимум некоторого функционала отклонения текущей температуры поверхности заготовки от заданной как в стационарном так и в переходных режимах разливки.

2.7 Оптимизация раскроя заготовки на мерные длины.

Эта задача предназначена для оптимального раскроя беспрерывного слитка как в стационарном периоде разлива так и в его завершающей фазе с целью минимизации количества немерных заготовок. В общем случае задача оптимизации раскроя используется в таких ситуациях:

· Разработка плана раскроя беспрерывного слитка для каждого ручья при наличии в заказе больше одной мерной длины.

· Непрерывное слежение за недостающей для кратности длиной заготовки с выдачей предупредительных сообщений о приближении к моменту кратности для размещения "технологических поясов" при вынужденном перерыве разливки. В этих случаях раскрой необходимо организовать таким образом, чтобы участок «пояса» δп прибавлялся к мерной длине lм и в результате раскроя на транспортный рольганг поступала заготовка с длиной

Lм = lм + δп

с размещением «пояса» δп на конце заготовки.

· В конечной фазе разливки серии или одиночной плавки задача должна

перейти к последовательному перекрыванию стопоров (шиберных затворов) на отдельных ручьях с получением в каждом из них (за исключением последнего) заготовки кратной заданной мерной длине lм.

Заготовка в последнем ручье разрезается исходя из заданных

и разрешенных мерных длин с учетом их приоритетов.

· При замене промежуточного ковша, когда выход МНЛЗ "на концы" необходимо организовать таким образом, чтобы в момент замены промежуточного ковша длина непрерывных слитков в каждом ручье была бы максимально близкой к кратности заданной мерной длине заготовки.

2.8 Прогнозирование качества литых заготовок.

Решение задачи должно обеспечить прогнозирование качества беспрерывного слитка на основе анализа и обработки поа специальной программе данных о технологических параметрах процесса разливки (математический дефектоскоп). При этом каждое отклонение режимных параметров обработки и разливки металла оцениваются соответствующими баллами, которые формируют критерий качества каждой заготовки.