|

Виды производства древесноволокнистых плит сухим способом

Дата добавления: 2014-06-18 | Просмотров: 1629

|

|

10.2.1. Производство периодическим способом с применением многоэтажного гидравлического пресса. Принципиальная особенность сухого способа производства состоит в формировании древесноволокнистого ковра из сухих волокон и прессовании в горячем гидравлическом прессе полотна без транспортной сетки, что значительно сокращает цикл прессования. Для получения необходимой прочности плит в древесноволокнистую массу вводят связующее. Известны различные технологические схемы изготовления древесноволокнистых плит сухим способом производства. На рис.10.1 представлена технологическая схема линии «Бизон», по которой в России работают два завода большой мощности.

Приготовление древесноволокнистой массы.

Как уже было отмечено, при сухом способе производства применяют главным образом древесину лиственных пород, обладающую короткими, близкими по размерам волокнами, что обеспечивает при воздушном формировании ковра более равномерную его плотность. Можно использовать также и хвойные породы. Поскольку структура и химический состав древесины разных пород различны, следует избегать применения смешанного сырья. В том случае, если необходимо одновременно обрабатывать древесину нескольких пород, рекомендуется вести размол каждой породы отдельно. Допускается совместный размол при однородных свойствах древесины, при этом примесь другой породы не должна превышать 25%. По этой же причине не следует добавлять к сырью отходы, образуемые в процессе производства плит. Содержание в щепе коры свыше 10% снижает показатели физико-механических свойств изготовляемых плит.

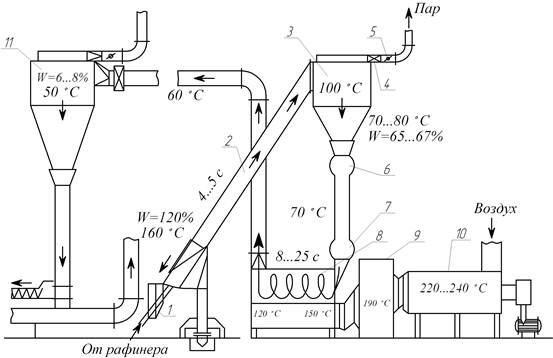

Рис. 10.1. Схема производства плит сухим периодическим способом:

1 – бассейн для бревен; 2 – окорочный станок; 3 – рубительная машина; 4 – сортировка;

5 – бункер для щепы; 6 – пропарочный котел; 7 – рафинер; 8 – металлоулавливатель; 9 –бак для парафина; 10 – сушилка I ступени; 11 – сушилка II ступени; 12 – резервуар для связующего; 13 – расходный резервуар; 14 – смесительный резервуар; 15 – формирующая машина; 16 – ленточно-валковый пресс; 17, 23 – пилы для продольной резки; 18 – радиоизотопный плотномер; 19, 24 – пилы для поперечной резки; 20 – металлоискатель; 21 – форпресс; 22 – гидравлический пресс с загрузочной и разгрузочной этажерками; 25 – камера кондиционирования; 26 –ленточно-шлифовальный станок; 27, 28 – пилы для продольного и поперечного раскроя плит; 29 – рустовочный станок; 30 – перфорирующий станок; 31 – станок нестандартной резки плит

На заводах по производству древесноволокнистых плит сухого способа принята одноступенчатая схема размола щепы с использованием пропарочно-размольной установки, работающей по методу «Бауэра». Установка «Бауэр» состоит из пропарочной камеры и рафинера с двумя размольными дисками, вращающимися вразные стороны. Диаметр размольных дисков 915 мм, частота вращения 1500 мин-1.

При оценке качества древесноволокнистой массы большое значение придается фракционному составу волокон и их степени помола. Удовлетворительной считают такую древесноволокнистую массу, в которой крупная фракция, оставшаяся на сите №10 (10 отверстий или ячеек на 1 дюйм сетки), составляет 10%, средняя фракция на сите № 80–70 % и мелкая на сите № 200–20 %.

Для определения степени помола волокон применяют прибор ВНИИдрева, принцип действия которого основан на определении сопротивления волокон потоку проходящего через него воздуха. Для испытания берут навеску 5 г воздушно-сухого древесного волокна влажностью 4 – 15%. Навеску высыпают в рабочую трубку, внутри которой расположена сетка. В трубке вакуум-насосом создается разрежение. Волокна в потоке воздуха скоростью до 1 м/с осаждаются на сетке, покрывая ее тонким слоем. Разрежение под слоем волокон характеризует степень помола, выраженную в единицах ВНИИдрев. Древесноволокнистая масса для наружных слоев плит должна иметь степень помола 350 единиц, для внутренних – не менее 250 единиц, что ориентировочно составляет 13,7 и 12 ДС.

Введение связующего и гидрофобизирующей добавки.

Введение связующего и гидрофобизирующей добавки.

Вкачестве связующего, вводимого в древесноволокнистую массу, применяют фенолоформальдегидную смолу (например, марки СФЖ-3014), расход которой зависит от толщины плиты: при толщине плиты 6–8 мм – 4 – 5% от массы сухого волокна, при 10–12 мм – 6–8%. Рабочий раствор фенолоформальдегидной смолы приготовляют 25%-ной концентрации; его вязкость по вискозиметру ВЗ-4 должна быть 11–25 с. Раствор смолы вводят в массу сразу после мельницы размола.

Для придания плите гидрофобных свойств в ее композицию добавляют восковые продукты (парафин). Парафин вводят в расплавленном виде при темпаратуре 80 – 90°С путем впрыскивания его в щепу перед шаровым затвором пропарочного котла 6 (рис.10.1). Расход парафина составляет 1% от массы сухого древесного волокна.

Сушка древесных волокон.После размола абсолютная влажность волокнистой массы достигает 120%. Снижают влажность волокна до 6 – 8% в две ступени в сушилках 10, 11 (рис.10.1). В качестве сушильного агента используется горячий воздух и смесь топочных газов с воздухом. Применение смеси газов позволяет снизить содержание кислорода в сушильном агенте, что уменьшает опасность возникновения пожара при сушке волокна. Волокна сушатся во взвешенном состоянии. На первой ступени сушки волокна после размола транспортируются по трубопроводу 2 (рис. 10.2) воздухом, подогретым в воздухонагревателе 1 до температуры 160 – 170°С.

Рис. 10.2. Схема сушки волокна:

1 – воздухонагреватель; 2 – трубопровод; 3, 11 – циклоны; 4 – вентилятор;

5 – шибер; 6 – клапан; 7 – рыхлитель; 8 – сушилка; 9 – камера смешения;

10 – топка

Увлажненный воздух и пар отделяются от волокон в циклоне 3 и через выпускную трубу вентилятором 4 удаляются в атмосферу. Продолжительность сушки на первой ступени 4 – 5 с. Через ротационный разгрузочный клапан 6 и рыхлитель 7 волокна температурой около 70°С и абсолютной влажностью 65 – 67% поступают на вторую ступень сушки в барабанную сушилку 8 системы «Бютнер», в которой сушильным агентом служит смесь топочных газов с воздухом.

Сушилка 8 оборудована горелкой для жидкого топлива и топкой 10, где образуются топочные газы. Чтобы в барабан сушилки не попадали искры, после топки установлена камера смешения 9. Смесь топочных газов с воздухом, пройдя камеру смешения, направляется в нижний распределительный канал барабана сушилки. Температура сушильного агента перед сушилкой 190ºС, а при поступлении в барабан – 150°С. В барабане сушилки сушильный агент движется винтообразно по внутренней цилиндрической его поверхности; при этом волокна интенсивно перемешиваются. Время сушки зависит от шага винтообразного потока, который регулируется направляющими лопатками, расположенными в нижнем канале, и может составлять 8 – 15 с.

После сушилки волокна направляются по воздуховоду в циклон 11, где отделяется от сушильного агента. Температура удаляемого сушильного агента, которая не должна превышать 70ºС, контролируется системой автоматического регулирования. Сухие волокна проходят пневмосистему охлаждения, после чего направляются на формирование ковра.

Процесс сушки волокон требует строгого контроля и выполнения определенных технических требований из-за высокой пожаро- и взрывоопасности.