|

Формирование древесноволокнистого ковра.

Дата добавления: 2014-06-18 | Просмотров: 1681

|

|

Формирование древесноволокнистого ковра осуществляется на движущейся сетке в воздушной среде.

Участок формирования, предназначенный для изготовления пятислойного ковра, состоит из вакуум-формирующей машины 15 (рис.10.1) с пятью формующими головками, системы пневмотранспорта, ленточно-валкового предварительного пресса 16, узла раскроя ковра (пилы 17, 19) и плитного форпресса 21. Применение для формирования ковра нескольких формующих головок определяется как необходимостью высокой производительности машины, так и требованием получения однородного по плотности ковра.

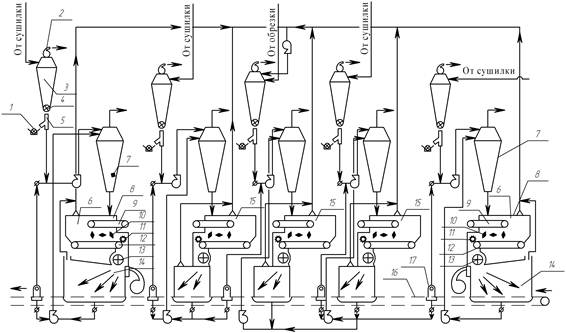

Схема вакуум-формирующей машины с пятью формующими головками приведена на рис. 10.3.

В четыре формующие головки (№ 1, 2, 4, 5) волокно поступает по самостоятельным линиям размола и сушки. В среднюю головку № 3 подаются волокна после обрезки ковра и пыль, отсасываемая от всех бункеров-дозаторов 5 формующих головок исекций формирования для внутренних слоев.

Рис. 10.3. Схема вакуум-формирующей машины

1- винтовой конвейер для аварийного удаления волокна, 2- вентилятор, 3- циклон сушилки II ступени, 4 – питающий клапан, 5 – шибер, 6, 15 – формирующие головки внутреннего и наружного слоя, 7 – циклон, 8 – бункер-дозатор, 9, 12 – конвейеры, 10 – лопастные валы, 11, 17 – валики, 13 – мельница, 14 – секция формования, 16 – движущаяся сетка

Кроме того, в каждую головку возвращаются волокна, прошедшее под сетку 16 при вакуумировании, и излишки волокон, снятые калибрующим валиком 17.

Принцип действия формующих головок одинаков, однако в головках 6 для наружных слоев в отличие от головок 15 для внутренних слоев предусмотрено воздушное сепарирование волокон при насыпке их на сетку. Каждая формующая головка включает в себя: приемный циклон 7, бункер-дозатор 5, вместимость которого обеспечивает

работу головки в течение 1 – 2 мин, секцию формования 14 с молотковой мельницей 13.

Волокна подаются из циклона 7 в бункер-дозатор 8. При этом заполнение его волокном должно быть не менее чем на 2/3% объема. В бункере волокна равномерно распределяется по всей ширине качающимся ленточным конвейером 9, который перемещается в горизонтальной плоскости вправо и влево при движущейся ленте шириной 800 мм. Комкование воздушной древесноволокнистой массы в бункере предотвращается пятью лопастными валами 10, вращающимися с частотой 550 мин-1. Разрыхленная волокнистая масса в бункере-дозаторе подается в сторону разравнивающего игольчатого валика 11 донным ленточным конвейером 12 с лентой шириной 2080 мм. Валик 11 дозирует массу в молотковую мельницу 13, которая разделяет волокна между собой и равномерно их распределяет по всей ширине рабочей зоны настила ковра.

Объемное дозирование рассчитано на создание слоя волокон на движущейся сетке 16 вакуум-формирующей машины с учетом, чтобы слой был на 20 – 25% больше требуемой величины. Окончательная высота слоя зависит от калибрующего валика 17, который может перемещаться вертикально, устанавливаясь на заданный размер. Вращаясь с частотой 500 мин-1, калибрующий валик снимает излишний слой волокна, и это волокно системой пневмотранспорта направляется в циклон 7 данной формующей головки.

Сетка вакуум-формирующей машины движется со скоростью

9 – 50 м/мин, которая зависит от высоты формируемого ковра.

Максимальная общая высота формируемого ковра 560 мм. Ковер

формируется последовательно в результате перемещения сетки от

одной формующей головки к другой. Плотность получаемого древесноволокнистого ковра, зависящая от плотности древесины, степени помола волокна, вакуума под сеткой и других факторов, составляет 18 – 25 кг/м3.

Разрежение, создаваемое под сеткой пневмосистемами вакуум-отсоса, должно равномерно распределяться по всей зоне формования и составлять, Па: под формующей головкой № 1–490, под головками № 2 и 3–1960, под головкой № 4–2940 и под № 5–4700.