|

Транспортирование и складирование сборных элементов

Дата добавления: 2014-07-19 | Просмотров: 1582

|

|

Транспортирование готовых элементов на строительную площадку выполняется по разнообразным схемам автомобильным, железнодорожным, водным и авиационным транспортом. Наиболее распространенные схемы перевозок от завода изготовителя непосредственно в зону монтажа, или на приобъектный склад, если необходима укрупнительная сборка. При таких схемах чаще всего используют автомобильный транспорт, реже железнодорожный, если есть соответствующие дороги, или объемы перевозок достаточно значительные, чтобы экономически выгодно было их создавать. При значительных расстояниях перевозок (как правило, больше 200 км) используют схему железнодорожных перевозок с дополнительным прирельсовым складом, из которого автотранспортом элементы доставляют непосредственно в зону монтажа, или приобъектный склад.

Чаще всего используется автотранспорт с автотягачами и прицепами, а также автофермо- и панелевозы (см. рис. 1.2). Используются как обычные бортовые автомобили грузоподъемностью от 4 до 12 тон, длиной от 5,5 до 9,5 метра, так и прицепы тяжеловозы с тягачами грузоподъемностью от 20 до 120 тонн, длиной от 12 до 21 метра. Особое внимание надо уделять правильности загрузки и закрепления элементов, чтобы предотвратить их разрушение, а также возможные аварии. Укладываются элементы на транспортные средства с равномерной и симметричной загрузкой с зазором между бортом и элементом не менее 100 мм. Укладывают элементы на деревянные прямоугольные прокладки в положении, близкому к проектному, при необходимости дополнительное раскрепление грузов. Для перевозок негабаритных грузов ( габаритные: высота 3,8 м, ширина 2,5 м, общая длина 20 м, при двух прицепах - 24 м) необходимо получать разрешение Госавтоинспекции.

Рациональность использования транспортных средств определяют по коэффициенту использования грузоподъемности:

где  ‑ фактическая масса перевезенных грузов за смену, т;

‑ фактическая масса перевезенных грузов за смену, т;

‑ грузоподъемность транспортного средства;

‑ грузоподъемность транспортного средства;

‑ количество рейсов;

‑ количество рейсов;

‑ масса грузов, перевезенных за каждый рейс;

‑ масса грузов, перевезенных за каждый рейс;

Эффективность работы транспортных средств определяется по соответствующему коэффициенту:

,

,

где  ‑ соответственно фактическая и нормативная выработка за смену;

‑ соответственно фактическая и нормативная выработка за смену;

‑ пробег транспорта за соответствующие рейсы, км;

‑ пробег транспорта за соответствующие рейсы, км;

‑ нормативный пробег за смену, км.

‑ нормативный пробег за смену, км.

Продолжительность цикла одного рейса состоит из продолжительности соответствующих этапов:

где:  ‑ соответственно продолжительности нагрузки, транспортирование нагруженного, маневрирование, разгрузку, транспортирование пустого.

‑ соответственно продолжительности нагрузки, транспортирование нагруженного, маневрирование, разгрузку, транспортирование пустого.

Если монтаж ведется из транспортных средств, то привезенные элементы разгружают и сразу монтируют в проектное положение. Поэтому надо четко отрабатывать соответствующие графики поставки и монтажа (см. рис. 1.3). Чтобы уменьшить простой тягача в период разгрузки и монтажа используют вариант работы тягача с тремя прицепами, тогда один прицеп остается под загрузку, второй транспортируется, а третий находится под разгрузкой. Тягач все время в работе и затрачивает некоторое время только на смену прицепов.

Монтаж «с колес» удобный не только потому, что на 20-30% уменьшаются трудозатраты и срок монтажа, а еще и потому, что в условиях городской застройки и отсутствия мест для складирования конструкций есть, в сущности, единственно возможным методом монтажа. Но его использование нуждается в четких расчетах и организации монтажных работ.

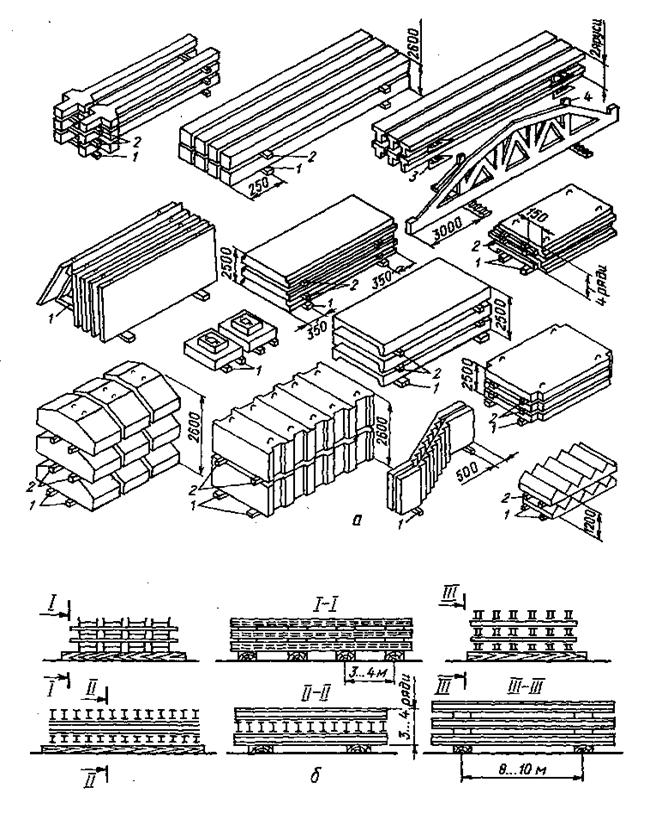

Место и порядок складирования элементов существенно зависит от конструктивных особенностей здания или сооружения, которое монтируется, и непосредственно самого элемента. Но общими правилами являются складирования непосредственно в зоне действия монтажного крана или другого устройства, чтобы выполнять монтаж или укрупнительную сборку без дополнительных транспортных операций, и складирование в положении близком к проектному положению элемента, чтобы предотвратить возможное разрушение от непредвиденных расчетами монтажных нагрузок. Элементы составляются, как правило, в наиболее устойчивом положении с опиранием на две опоры, а высокие элементы высотой больше 0,6 метра (фермы, балки, панели) в специальных кассетах, которые кроме двух точек опирания, обеспечивают также устойчивое вертикальное положение элемента (рис. 5.4).

Так, колоны одноэтажных промышленных зданий складывают непосредственно возле раньше смонтированных фундаментов в горизонтальном положении на двух опорах. Располагают колону относительно фундамента в зависимости от ее размеров, массы и грузоподъемности, длины и вылета стрелы крана. Небольшие колонны раскладывают оголовками к стаканам фундаментов, более длинные - пятой к фундаментам, чтобы подъемом с поворотом стрелы можно было, затормозив перемещение пяты колонны специальными устройствами, легко устанавливать колону в проектное положение.

А весьма высокие и тяжелые колонны складывают на специальную шпальную решетку с направляющими рельсами, по которым может перемещаться специальная тележка. Оголовок колонны (место строповки) должен размещаться непосредственно над фундаментом, а пята колонны укладывается на тележку. Тогда кран с минимального вылета имеет возможность не меняя вылета и не поворачивая стрелы поднять колонну, пята которой в процессе подъема на тележке перемещается к месту установки, и смонтировать ее в проектное положение.

Фермы, стеновые панели складывают в специальных кассетах также непосредственно в зоне монтажа, чтобы иметь возможность с минимальными затратами времени устанавливать их в проектное положение. Плиты перекрытия и покрытия складывают штабелями высотой до 2,5 метра, но подкладки и прокладки устанавливают за 30...50 см от края строго вертикально одна над одной. Аналогично складывают другие плоские конструкции, если проектом не требуются особые условия складирования.

В каждом случае площадки для складирования конструкций должны быть спланированные, уплотненные, с обеспеченным водоотводом и хорошими подъездами. Площади складов рассчитываются из главных условий обеспечения свободного доступа к ним (подходов и подъездов), нужного их запаса и допустимой загрузкой единицы площади, которая зависит главным образом от вида конструкций:

где  ‑ масса (объем) соответствующих конструкций, которые должны размещаться в запасе на складе, т (м3);

‑ масса (объем) соответствующих конструкций, которые должны размещаться в запасе на складе, т (м3);

‑ допустимая загрузка единицы площади склада, т/м2 (м3/м2);

‑ допустимая загрузка единицы площади склада, т/м2 (м3/м2);

‑ коэффициент оперативной площади (1,75-2)

‑ коэффициент оперативной площади (1,75-2)

Рис. 5.4. Складирование строительных конструкций: а ‑ железобетонных; б ‑ металлических; 1 ‑ лежни-подкладки; 2 ‑ прокладки; 3 ‑ металлические опоры; 4 ‑ кассета

Минимально необходимый запас каждого вида конструкции на складе подсчитывается:

где  ‑ суточный монтаж конструкций, т, (м3);

‑ суточный монтаж конструкций, т, (м3);

Т ‑ время, на которое рассчитанный запас (на доставку, разгрузку, приемку и возможные задержки). Как правило 3 суток.