|

Динамическое управление плавкой в кислородном конвертере.

Дата добавления: 2014-05-29 | Просмотров: 1734

|

|

Динамическое управление плавкой предусматривает:

1.Использование информации, получаемой в ходе продувки без повалки конвертера, для обратной связи с целью более точного достижения заданных значений конечных параметров стали.

2.Реализацию динамических управляющих влияний, которые являются функциями времени: управление расходом кислорода, присадками, положением кислородной фурмы.

Наиболее простой путь решения задачи динамического управления состоит в непосредственном измерении выходных параметров: температуры металла, содержания углерода, состава шлака.

Использование погружаемых датчиков и механизмов их введения в металл - основное направление усовершенствования контроля содержания углерода и температуры металла без повалки конвертера и улучшения динамического управления процессом.

Методы динамического управления конвертерной плавкой развиваются в направлениях:

-Динамическая остановка процесса при достижении заданных См и tм.

-Стабилизация скорости окисления углерода -Vс, управление добавками.

-Оптимальное управление всей траекторией процесса от начала продувки до выпуска плавки.

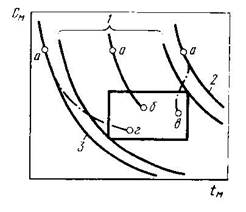

Рассмотрим диаграмму траектории изображающей точки tм-См на заключительном этапе плавки (рисунок 1к).

При производстве стали с низким содержанием углерода заданные на рисунке границы tм и См составляют соответственно ± 12ºC и ± 0,015% См.

При статическом управлении доля плавок с траекториями типа 1 ( не нуждаются в корректировке) составляет приблизительно 85-90%. Однако фактически, вследствие несвоевременной остановки продувки в прямоугольник диаграммы попадает около 52% плавок при выплавке сталей с низким содержимым углерода, и около 45% плавок стали со средним содержимым углерода ( См » 0,12 - 0,2 %).

Рис.1к. Диаграмма траектории вектора tм – См на заключительном этапе плавки

Это подтверждает мысль, что именно остановка процесса в заданной области tм - См является наиболее актуальной задачей динамического управления кислородными конвертерами. Такую задачу успешно решают в последнее время с применением новых средств прямой оперативной информации: «бомбовых» термопар, измерительных зондов и других.

Вместе из тем применяются различные методы оценки параметров металла по косвенным параметрам плавки. Как стало понятно после продолжительных испытаний, все они уступают по точности прямым методам контроля.

По данным о tм и См, полученными прямыми измерениями за 1,5-3 минуты до ожидаемого окончания продувки ( точки а1-а3) легко рассчитать дополнительное количество кислорода, необходимое для снижения См и повышение tм до заданных величин.

Если при этом прогнозируемое tм попадает в заданные границы, додувку осуществляют без охладителей и изменения положения фурмы. (траектории типа 1).

При ожидаемом перегреве плавки ( траектория 2 ) рассчитывают и задают в конвертер порцию охладителя, например известняка, который обеспечивает попадание в заданные границы tм – См по траектории а2 в2.

При необходимости дополнительного нагрева (траектория 3) додувку осуществляют при поднятой фурме, которая сопровождается выделением тепла за счет более интенсивного окисления железа и позволяет перейти на траекторию а3 г3.

Результаты прогноза массы охладителя, новое положение фурмы, ожидаемые tм и См, рассчитываются УВК и обычно выдаются на световое табло оператора.

Современный уровень знаний о влиянии положения кислородной фурмы на прирост температуры металла не дает возможности построить точную количественную зависимость между этими параметрами процесса. Поэтому единым источником информации являются экспериментальные данные.

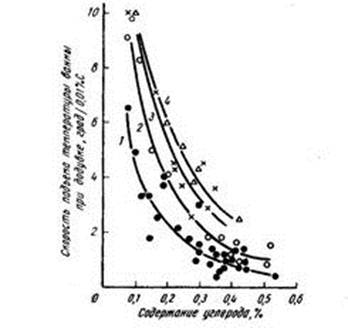

На рисунке 2к приведена зависимость прироста температуры металла на 0,01% окисленного углерода и содержанием См при разных положениях кислородной фурмы.

Рис. 2к Зависимость прироста температуры металла в период додувки от См

при среднем положении фурмы над уровнем ванны, мм:

1 - 1100; 2 - 1500; 3 - 2000; 4 - 2500.

Как вытекает из приведенных данных, подъем фурмы с 1100 до 1500 мм приводит к заметному увеличению прироста температуры ванны на единицу окисленного углерода. Дальнейшее увеличение расстояния между фурмой и ванной дает уже заметно меньший эффект.

Динамическое управление с использованием прямой оперативной информации об tм - См увеличивает число плавок, которые попадают в заданные границы по tм и См с первой повалки до 90%. Особенно резко сокращается число наиболее нежелательных холодных плавок, которые требуют передувки, т.е. продувки до значений См< Смзад для повышения температуры металла ( с последующим насыщением углеродом).

Отметим, что при использовании оперативной информации об tм и См математическое описание процесса свелось к простейшим эмпирическим зависимостям с постоянными коэффициентами, которые, наверное, не следует называть математическими моделями.

Таким образом, задача динамической остановки процесса на заданных tм и См сводится к:

1. Определению ( измерению) tм и См за несколько минут до окончания продувки.

2. Расчету и реализации необходимых управляющих воздействий помощью простейших эмпирических зависимостей и УВК.

При этом оказывается ненужной сложная (и неточная) динамическая математическая модель процесса.

С помощью эмпирических формул легко определить дополнительное количество кислорода ∆Vд для снижения См на величину ∆Cм и ожидаемый при этом прирост температуры ∆tм :

∆Vд =  и

и

∆tм= А∆Vд/ Мконв, C;

где: К и А – эмпирические коэффициенты ;

Мконв - масса метала в конверторе;

В2 засв. - усвоение кислорода ванной;

∆Ошл - дополнительное количество кислорода на окисление железа.

При динамическом управлении с использованием прямой оперативной информации о tм и См количество плавок, которые попадают в заданные пределы по температуре и содержанию углерода с первой повалки конвертера, может достичь 90% и больше при обычных условиях работы на рядовой шихте. Особенно резко сокращается доля наиболее нежелательных «холодных» плавок, которые нуждаются в передувке, т.е. продувке до низких концентраций углерода с последующим корректированием его содержания в металле. Этим достигается необходимое повышение температуры стали за счет дополнительного угара железа.

По некоторыми источникам, число таких плавок при внедрении динамической остановки процесса по информации о tм и См уменьшилось в 5 раз.

Такие результаты невозможно получить с использованием относительно доступной но и менее ценной косвенной оперативной информации о давлении газов под куполом камина, акустических параметров процесса продувки, температуры факела на выходе из горловины конвертера, тепловых потоков на кислородную фурму и кессон, которые оценивались по величине соответствующих температурных перепадов охлаждающей воды, и других подобных динамических параметров, лишь стохастически связанных с tм и См.

Прямая оперативная информация о tм и См особенно необходимая при выплавке в конвертере сталей с высокой концентрацией углерода, так как в этом случае дорогая косвенная информация, в том числе та, что базируется на анализе конвертерных газов, не решает задачу динамической остановки продувки с приемлемой точностью.