|

Краткий обзор видов трения и изнашивания

Дата добавления: 2014-06-18 | Просмотров: 1791

|

|

Виды трения в узлах машин

Согласно ГОСТ 27674-88 различают следующие виды трения.

Трение покоя - трение двух тел при микросмещениях без макросмещениях Трение движения - трение двух тел, находящихся в движении относительно друг друга. Трение скольжения - трение движения, при котором скорости тел в точке касания различны по значению и (или) направлению.

Трение качения - трение движения, при котором скорости соприкасающихся тел одинаковы по значению и направлению, по крайней мере, в одной точке касания.

Трение качения с проскальзыванием - трение движения двух соприкасающихся тел при одновременном трении качения и скольжения в зоне контакта. Таким образом, виды трения классифицируются: По наличию относительного движения:

-трение покоя;

-трение движения. По характеру относительного движения:

-трение скольжения;

-трение качения;

-трение качения с проскальзыванием. По наличию смазочного материала:

-трение без смазочного материала;

- трение со смазочным материалом.

Трение покоя без смазочного материала

Возникновение трения покоя имеет следующие причины. При контакте поверхностей на площади фактического контакта имеют место упругое и пластические деформации микронеровностей и межмолекулярное взаимодействие (адгезия). Соответственно выделяют деформационную (механическую) и адгезионную (молекулярную) составляющие силы трения.

Сила трения - сила сопротивления при относительном перемещении одного тела по поверхности другого под воздействием внешней силы, тангенциально направленная к общей границе между этими телами.

Зависимость силы трения, возникающей между двумя телами от их относительного перемещения, представлена на рис. 2.3.

А

Рис.2.3.

Зависимость силы трения

от относительного перемещения двух тел.

Рис.2.3.

Зависимость силы трения

от относительного перемещения двух тел.

|

I - участок предельного смещения - соответствует трению покоя;

II - участок срыва - соответствует началу скольжения (переходу от состояния покоя к устойчивому

скольжению);

III - участок устойчивого скольжения - соответствует трению скольжения.

Трение на отрезке ОА соответствует неполная сила трения покоя. Точке А - наибольшая сила трения

покоя, т. е. сила трения покоя, любое превышение которой ведет к началу макросмещения, т.е.

скольжению.

В качестве безразмерной характеристики трения покоя вводится величина, называемая коэффициентом сцепления, равная отношению наибольшей силы трения покоя двух тел к нормальной относительно поверхностей трения силе, прижимающей тела друг к другу.

Величина предварительного смещения не превосходит размера пятен фактического контакта. Но даже при таких малых смещениях возможно разрушение поверхности стыка, его стремятся уменьшить засчет увеличения сцепления.

Коэффициент сцепления обычно находится в диапазоне 0,1... 0,6 и в наибольшей степени зависит от микрогеометрии поверхности (до трех раз). Механические свойства материалов и в особенности нагрузка оказывают значительно меньше влияние.

Изучение трения покоя связано с тем, что узлы, в которых оно реализуется, является наиболее распространенным в технике. К ним относятся все сочленения, в которых внешнее трение используется для предотвращения относительного скольжения деталей, например:

-неподвижные соединения (прессовые, с натягом, болтовые, заклепочные);

-соединение нитей в тканях;

-фрикционные устройства (ременные и фрикционные передачи);

-сочленение колесо-рельс, колесо-дорожное покрытие.

Во всех этих примерах требуется наибольший в данных условиях коэффициент сцепления.

Трение скольжения без смазочного материала

Трение скольжения, как и трение покоя, имеет двойственную молекулярно-механическую природу. Сила трения складывается из сопротивления, обусловленного деформированием тонкого поверхностного слоя внедрившихся микронеровностями, и сопротивления, возникающего вследствие межмолекулярных взаимодействий в достаточно сближенных участках твердых тел. T = aAr+bN, Где а - средняя интенсивность молекулярной составляющей силы трения;

Аr - ФПК;

b -коэффициент, характеризующий механическую составляющую силы трения;

N - сила давления.

При трении скольжения по сравнению с трением покоя имеют место новые явления:

- динамическое силовое нагружение материала поверхностных слоев;

- разрыв адгезионных связей, как по поверхности контакта, так и в глубине материала;

-нагрев материала поверхностных слоев и, как следствие, активизация адсорбционных,

диффузионных, химических и т.п. процессов;

-изнашивание материала.

Величина коэффициента трения скольжения находится в диапазоне от 0,001 при реализации эффекта аномально низкого трения до значений, превосходящих единицу при трении металлов в вакууме. Соотношение молекулярной и механической составляющих меняется от 50... 100 для чистых металлов до 2... 20 для полимеров.

Трение скольжения без смазочного материала встречается в узлах машин, где смазочный материал во избежание порчи продукции или по соображениям безопасности недопустим (текстильная, пищевая, химическая промышленность), а также при высоких и низких температурах, в высоком и сверхвысоком вакууме, при высоком уровне радиации.

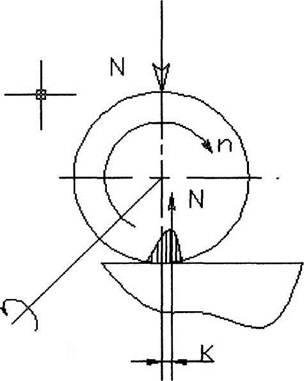

Трение качения без смазочного материала

Для характеристики сопротивления при качении вводится величина, называемая коэффициентом трения качения, которая определяется как отношение движущего момента при равномерном качении к нормальной нагрузке и, в отличие от коэффициента трения скольжения, является размерной и измеряется в единицах длины. Для различных материалов она изменятся от 0,001 см (закаленная сталь - закаленная сталь) до 0,1 см (дерево - дерево). (Рис. 2.4).

|

| Мтр |

k=MTP/N Рис. 2.4

К определению коэффициента трения качения

Основными причинами, вызывающими трение качения (потери при качении) являются:

- относительного упругое проскальзывание сопряженных поверхностей

(микропроскальзывание). Оно связано с разной величиной упругих деформаций поверхностных слоев контактирующих тел в зоне контакта в направлении движения;

- дифференциальное проскальзывание. В общем, аналогично предыдущему случаю, но

рассматривается в плоскостях, перпендикулярных направлению движения и в основном играет роль

при качении шара в желобе;

- несовершенство упругих свойств материала - упругий гистерезис выражающееся в неполном

возврате материалом при разгрутой энергии, которая была затрачена на его деформирование при

нагружении;

- пластическая деформация поверхностных слоев, в том числе на площади фактического

контакта;

- молекулярное взаимодействие контактирующих поверхностей, препятствующее их сближению

на передней кромке контакта и разъединению на задней (адгезия).

Соотношение перечисленных составляющих сопротивления качению зависит от многих факторов, в том числе от материалов контактирующих тел и окружающей среды. Так, например, при качении твердых металлов по резине основной вклад вносят потери на упругий гистерезис, при качении в вакууме - молекулярное взаимодействие.

Трение со смазочным материалом

Трение со смазочным материалом (СМ) - это трение двух тел при наличии на поверхности

трения введенного смазочного материала любого вида. Классификация СМ:

I - физическое состояние (газообразный, жидкий, пластичный, твердый);

II - наличие присадки (без присадок (базовое масло), с присадками).

Пластичный СМ - полутвердый или твердый продукт, состоящий из смеси минерального или синтетического масла, стабилизированного мылами или другими загустителями с возможным содержанием других компонентов.

Присадка к СМ - вещество, добавляемое к СМ для придания ему новых свойств или усиления существующих.

Виды смазки:

I - по физическому состоянию: -газовая; -жидкостная; -твердая.

II- по типу разделения поверхностей трения СМ: -гидродинамическая; -гидростатическая; -газодинамическая; -газостатическая; -эластогидродинамическая; -граничная;

-пожидкостная (смешанная).

Гидродинамическая смазка (гидродинамическая) - жидкостная (газовая) смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости (газа) при относительном движении поверхностей.

Гидростатическая (газостатическая) смазка - жидкостная (газовая) смазка, при которой полное разделение поверхностей трения осуществляется в результате подачи жидкости (газа) в зазор между ними под специально создаваемым внешним давлением.

Эластогидродинамическая смазка - смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяется свойствами СМ, отличными от объемных.

Полужидкостная (смешанная) смазка - смазка, при которой частично осуществляется гидродинамическаясмазка.

В соответствии с приведенными видами смазки различают виды трения с СМ: трение при гидродинамической смазке и т. д.

Кроме типа разделения поверхностей виды трения со СМ различаются величиной, называемой относительной толщиной смазочной пленки λ, т. е. отношением:

где h - наименьшая толщина смазочного слоя - наименьшее расстояние между вершинами микронеровностей соприкасающихся поверхностей (Рис. 2.5).

|

|

|

|

Трение при граничной смазке

В результате адсорбции из жидкой или газообразной внешней среды на поверхности твердых тел образуются граничные слои, препятствующие их непосредственному контакту. Наиболее прочные адсорбционные слои на металлах образуют ПАВ, входящие в состав СМ, такие как жирные кислоты, их спирты и эфиры, животные и растительные жиры, а также амины, амиды и их производные.

При образовании адсорбционный слой в результате воздействия поверхности приобретает упругость формы, переходя в квазитвердое или квазикристаллическое состояние. Такие слои могут выдерживать давление до 1000 МПа.

Молекулы смазочного материала ориентируются перпендикулярно к твердой поверхности и образуют граничную пленку, которую можно представить для наглядности в виде «ворса». Благодаря подвижности молекул смазочного материала на поверхности трения адсорбция протекает с большой скоростью, что придает смазочной пленке свойство «залечиваться» при местных повреждениях. Это свойство играет большую роль в предупреждении лавинного процесса схватывания.

При трении покоя роль граничных смазочных слоев в основном сводится к уменьшению коэффициента сцепления (обычно в 2... 3 раза), за счёт уменьшения молекулярной составляющей.

Трение скольжения при граничной смазке нельзя сводить только к контактированию молекул СМ, т. к. в результате нагрева и интенсивной пластической деформации поверхностные слои металла и СМ становятся более активными и, взаимодействуя между собой, а также внешней средой, изменяются - модифицируются. Значения коэффициента трения зависят от сочетания свойств материалов пары трения и СМ и обычно лежат в диапазоне 0,1... 0,15. Трение при граничной смазке реализуется при значениях относительной толщины смазочной пленки λ< 1.

Трение при граничной смазке может иметь место в узлах при использовании СМ любого вида: газообразного, жидкого, пластинчатого и твердого, хотя в первом и последнем случае механизм образования граничных слоев отличается от описанного выше.

Трение при гидродинамической смазке

Гидродинамическая смазка обычно имеет место в узлах трения скольжения, например, в жидкостных подшипниках скольжения, и в очень редких случаях - в узлах трения качения (легкозагруженные подшипники качения).

При гидродинамической смазке поверхности трения полностью разделены слоем СМ, а избыточное давление на нем появляется в результате относительного движения. Необходимым условием создания смазочной пленки является наличие сужающегося клинового зазора.

Для осуществления гидродинамической смазки необходимо, чтобы наименьшая толщина смазочного слоя при гладких поверхностях и прочих идеальных условиях была не менее толщины, при которой проявляются объемные свойства жидкости (вязкость). Для шероховатых поверхностей относительная толщина смазочного слоя должна быть не менее: λ > 5 . Толщина смазочного слоя обычно находится в пределах 10... 100 мкм.

Избыточное давление, возникающее в слое СМ, в рассматриваемом случае не столь велико, чтобы вызывать заметные деформации деталей или существенно изменить вязкость СМ, что учитывается в расчетах.

Трение при гидродинамической смазке не зависит от материалов пар трения и является наиболее предпочтительным, обеспечивающим наименьшее значение коэффициента трения (0.001... 0.005).

Трение при эластогидродинамической смазке

Эластогидродинамическая смазка в основном реализуется в узлах трения с большой разностью радиусов кривизны сопрягаемых деталей - наружное касание цилиндров. Это могут быть узлы как трения качения (шариковые и роликовые подшипники) и скольжения. В этом случае полное разделение поверхностей трение наступает, при относительной толщине смазочного слоя λ > 3...4. Толщина смазочного слоя обычно составляет 0,1... 1 мкм.

В парах трения такого рода давление, возникающие в слое СМ, очень велики (до 5000 МПа), в результате чего на несколько порядков возрастает вязкость СМ и происходит деформация сопряжённых поверхностей. Это сильно усложняет математическое описание.

Значение коэффициента трения из-за возрастания вязкости выше, чем при гидродинамической смазке, и достигает 0,1... 0,12.

Трение при эластогидродинамической смазке может осуществляться и в подшипниках скольжения если модуль упругости материала втулки менее 800ГПа (в 2,5 раза меньше, чем у стали). В этом случае глубина поверхностей сопряжённых поверхностей соизмеримо с толщиной промежуточного слоя вязкой жидкости.

Несмотря на относительно высокие значения коэффициента трения данный вид смазки также является предпочтительным.

Трение при смешанной смазке

Смешанная смазка представляет собой совокупность граничной, гидродинамической и эластогидродинамической смазки, имеющейся на различных участках соприкасающихся поверхностей.

Для узлов с гидродинамической смазкой оно возникает при λ < 5, с эластогидродинамической -при λ < 1,2...3 (в зависимости от конструкции узла). По сравнению с граничной смешанная смазка является предпочтительной, т. к. обеспечивает обычно меньшие значения коэффициента трения.