|

Размол щепы.

Дата добавления: 2014-06-18 | Просмотров: 1565

|

|

Щепу размалывают на волокна в дефибраторе (например PR-42 производительностью до 6000 кг/ч абсолютно сухому волокну).

Диаметр размалывающих дисков дефибратора 1067 мм; частота вращения диска 1485 мин-1. Дефибратор оснащен пропарочной камерой объемом 2,5 м3, в которую подается насыщенный пар.

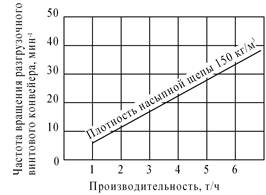

Продолжительность пропаривания волокна устанавливают по диаграммам (рис. 10.8).

Рис. 10.8. Диаграммы параметров режима пропаривания щепы:

а – зависимость производительности дефибратора от частоты вращения разгрузочного винтового конвейера; б – зависимость продолжительности пропаривания от производительности дефибратора и высоты заполнения пропарочной камеры

Для этого задаемся плотностью насыпанной щепы, например 150 кг/м3. В зависимости от частоты вращения разгрузочного винтового конвейера по диаграмме (рис. 10.8, а) определяют его производительность.

При частоте вращения 30 мин-1 производительность составит 5,3 т/ч. Обеспечить такую производительность можно, приняв продолжительность пропаривания по диаграмме (рис. 10.8, б) 2 – 4 мин, а высоту заполнения пропарочной камеры 1,8 – 3,5 м.

В табл. 10.5 приведены параметры размола щепы на волокна в зависимости от породного состава сырья.

Дефибратор запускают в работу при зазоре между дисками не менее 5 мм, а затем зазор доводят до заданного (рабочего) в зависимости от требуемой производительности мельницы размола щепы. С увеличением производительности дефибратора зазор увеличивают.

Чтобы увеличить срок работы размольной гарнитуры, целесообразно один раз в неделю менять направление вращения размольного диска.

Сушка древесноволокнистой массы.Вкачестве сушильного  агента применяют топочные газы в смеси с воздухом. Температура сушильного агента при входе в сушилку не более 170°С, на выходе 50 – 100°С.

агента применяют топочные газы в смеси с воздухом. Температура сушильного агента при входе в сушилку не более 170°С, на выходе 50 – 100°С.

Таблица 10.5

Технологические параметры размола щепы в дефибраторе PR-42

| Параметры | Порода древесины размалываемой щепы | |

| хвойная | Лиственная | |

| Давление насыщенного пара в пропарочной камере, МПа | 0,6 – 0,8 | 0,8 – 1,2 |

| Температура в пропарочной камере, °С | 165 – 175 | 175 – 190 |

| Продолжительность пропаривания, мин, при производительности дефибратора, кг/ч: 2000 3000 4000 5000 6050 | 3 – 4 2 – 4 2 – 4 2 – 3 2,0 – 2,8 | 3 – 6 3 – 6 3 – 5 3 – 4 2,8 – 3,2 |

| Уровень щепы в пропарочной камере, м, при производительности дефибратора, кг/ч: 2000 3000 4000 5000 6050 | 1,0 – 1,6 1,0 – 2,2 1,3 – 2,75 1,7 – 1,75 2,8 – 3,0 | 1,2 – 2,2 1,7 – 3,5 2,2 – 3,5 2,7 – 3,5 2,76 – 3,5 |

| Рабочий зазор между дисками, мм | 0,25 – 0,55 | 0,25 – 0,55 |

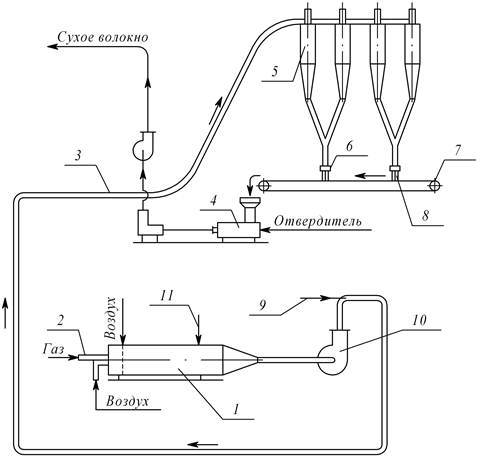

Технологическая схема сушки древесноволокнистой массы приведена на рис. 10.9.

В топку подается природный газ, который, сгорая в газовой горелке, образует топочные газы высокой температуры. Чтобы снизить температуру топочных газов, их смешивают с воздухом. Одновременно, в целях экономии топлива, используют воздух из-под зонта пресса и установки ТВЧ (токов высокой частоты). Подготовленный сушильный агент вентилятором подается в трубу-сушилку, загруженную древесноволокнистой массой от дефибратора. В потоке горячих газов, перемещающихся со скоростью 30 – 32 м/с, древесноволокнистая масса влажностью 60 – 120% в течение 3 – 4 с высушивается до влажности 6 – 12%. После высушивания массу подают в циклоны, а затем ленточным конвейером ее загружают в смеситель, где она смешивается с отвердителем.

Рис. 10.9. Схема сушки древесноволокнистой массы:

1 – топка; 2 – газовая горелка, 3 – труба-сушилка; 4 – смеситель; 5 – циклон; 6 – шлюзовый затвор; 7 – конвейер; 8 –воронка сброса горячего волокна;

9, 12 – трубопроводы; 10 – вентилятор; 11 – шибер

Далее подготовленная древесноволокнистая масса системой пневмотранспорта направляется в циклоны вакуум-формирующей машины.

Формирование древесноволокнистого ковра.

Этот процесс осуществляется, как обычно при сухом способе производства, в воздушном потоке. Для формирования используют одну формирующую машину, на которой создается однослойный ковер.

Древесноволокнистая масса после сушки поступает в приемные циклоны 1 (рис. 10.10), откуда ленточным конвейером 2 ее подают в бункер-дозатор 3, оснащенный разравнивающими гребенками 4, разгрузочными 5 и разрыхляющими 6 валиками. Загрузочный конвейер 2 совершает возвратно-поступательное движение, что позволяет равномерно распределить волокно по ширине бункера-дозатора. Дно бункера-дозатора представляет собой ленточный конвейер 9, который перемещает древесноволокнистую массу к приемному отверстию камеры формирования 7.

Рис. 10.10. Схема формирования древесноволокнистого ковра:

1 – циклоны; 2, 9 – конвейеры; 3 – бункер-дозатор; 4 – гребенки;

5, 6, 10 – валики; 7 – камера формирования; 8 – стол; 11 – плотномер;

12 – подпрессовщик; 13 – древесноволокнистый ковер; 14 – вакуум-камера; 15 – сетка

Объемное дозирование массы обеспечивают разравнивающие гребенки 4 и разгрузочные валики 5, отбрасывающие назад по ходу движения излишки массы. Разрыхляющие валики 6 позволяют насыпать волокно на движущуюся сетку равномерным слоем.

Под сеткой на участке камеры формирования 7 расположен перфорированный стол 5, через который вакуум-камерой 14 отсасывается воздух, что создает благоприятные условия для уплотнения древесноволокнистой массы и формирования ковра.

Калибрующим валиком 10 выравнивают ковер и снимают излишки массы. Распределение массы по площади ковра контролируют радиоизотопным плотномером 11. Ковер окончательно формируется и достигает требуемой толщины с помощью ленточно-валкового подпрессовщика 12. Готовый непрерывный древесноволокнистый ковер 13 направляется к участку горячего прессования.